突破二維視覺局限,輕松解鎖3D視覺關(guān)鍵技術(shù)與應(yīng)用場(chǎng)景!

近年來,隨著智能制造、工業(yè)4.0和人工智能技術(shù)的飛速發(fā)展,3D機(jī)器視覺逐漸成為工業(yè)自動(dòng)化領(lǐng)域的“明星技術(shù)”,是眾多行業(yè)智能化變革的關(guān)鍵驅(qū)動(dòng)力。它不僅能夠突破傳統(tǒng)2D視覺在深度信息上的局限性,還為復(fù)雜場(chǎng)景下的高精度檢測(cè)、定位和測(cè)量提供了全新解決方案。從工業(yè)制造的精密檢測(cè),到物流倉儲(chǔ)的高效運(yùn)作,再到醫(yī)療領(lǐng)域的精準(zhǔn)診療,3D機(jī)器視覺的身影無處不在。

目前,在工業(yè)制造領(lǐng)域,被普遍采用的3D機(jī)器視覺的關(guān)鍵技術(shù)主要有四種:結(jié)構(gòu)光技術(shù)、激光線掃技術(shù)、飛行時(shí)間(ToF)技術(shù)以及雙目立體視覺技術(shù)。

1、結(jié)構(gòu)光技術(shù):精度至上的“測(cè)量大師”

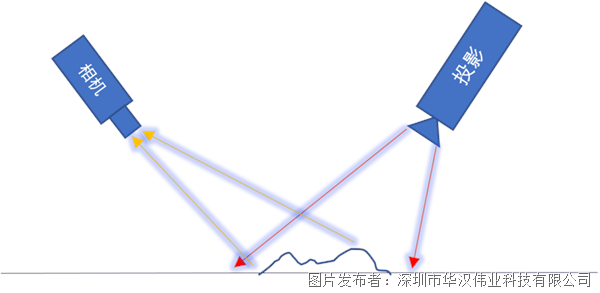

結(jié)構(gòu)光技術(shù)是目前應(yīng)用最廣泛的3D成像方法之一。它通過投影儀將精心設(shè)計(jì)的條紋、格雷碼等圖案投射到物體表面,這些圖案就像給物體貼上了獨(dú)特的“標(biāo)簽”。隨后,相機(jī)從不同角度對(duì)物體進(jìn)行拍攝,獲取被調(diào)制后的圖像。系統(tǒng)通過分析投影儀與相機(jī)之間的幾何關(guān)系以及圖案在物體表面的變形情況,能夠精確計(jì)算出物體表面每一個(gè)點(diǎn)的三維坐標(biāo),精度可達(dá)亞毫米級(jí)。

結(jié)構(gòu)光技術(shù)工作原理示意圖

結(jié)構(gòu)光技術(shù)工作原理示意圖

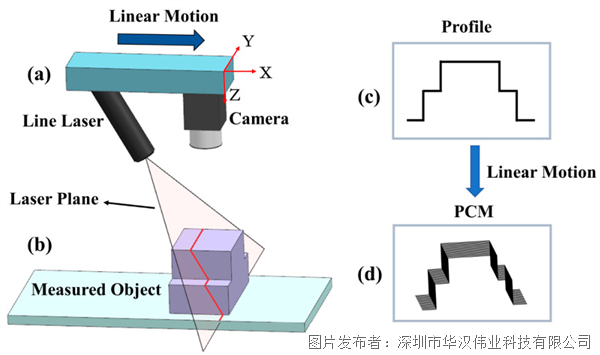

2. 激光三角測(cè)量技術(shù):快速檢測(cè)的“效率先鋒”

激光三角測(cè)量技術(shù)以激光作為測(cè)量的“標(biāo)尺”。激光束發(fā)射到物體表面,形成一個(gè)微小的光點(diǎn),相機(jī)則從與激光束成特定角度的方向?qū)恻c(diǎn)進(jìn)行拍攝。根據(jù)光點(diǎn)在相機(jī)成像平面上的位置,結(jié)合已知的相機(jī)和激光的幾何參數(shù),利用三角關(guān)系可以快速計(jì)算出物體表面該點(diǎn)到相機(jī)的距離,進(jìn)而獲取物體的三維信息。這種技術(shù)具有測(cè)量速度快、精度較高的優(yōu)勢(shì),適合在線檢測(cè)和快速掃描。

激光三角測(cè)量技術(shù)原理圖

3. 飛行時(shí)間(ToF)技術(shù):全面感知的 “智能慧眼”

ToF 技術(shù)通過向物體發(fā)射連續(xù)的光脈沖,并接收從物體表面反射回來的光脈沖,根據(jù)光的飛行時(shí)間和光速,直接計(jì)算出相機(jī)與物體之間的距離。這種技術(shù)能夠快速獲取大面積的三維數(shù)據(jù),并且具有很強(qiáng)的實(shí)時(shí)性,對(duì)環(huán)境光的干擾也不敏感。適用于實(shí)時(shí)性要求高的場(chǎng)景,如機(jī)器人導(dǎo)航和動(dòng)態(tài)物體跟蹤。

飛行時(shí)間法技術(shù)原理圖

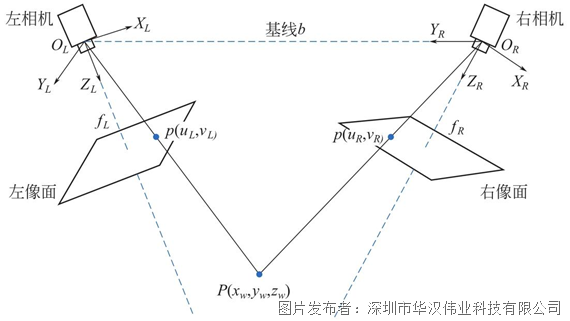

4. 雙目立體視覺:仿生感知的 “立體之眼”

雙目視覺技術(shù)模仿人眼的視差原理,通過兩個(gè)相機(jī)從不同角度拍攝物體,利用視差信息計(jì)算物體的三維坐標(biāo)。這種技術(shù)的優(yōu)勢(shì)在于原理相對(duì)簡(jiǎn)單,對(duì)環(huán)境的適應(yīng)性較強(qiáng),能夠在多種光照條件下工作。比如,在自動(dòng)駕駛領(lǐng)域,雙目立體視覺系統(tǒng)能夠?qū)崟r(shí)感知車輛周圍的道路狀況、障礙物位置等信息,為車輛的行駛決策提供重要依據(jù)。

雙目立體視覺技術(shù)原理圖

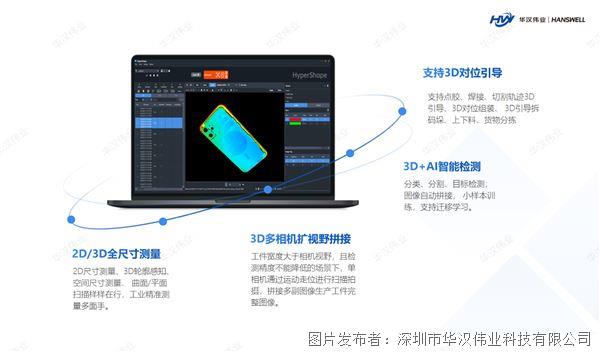

隨著 3D 成像技術(shù)的成熟,工業(yè)檢測(cè)正從二維平面邁向三維立體時(shí)代。然而,單一技術(shù)往往受限于場(chǎng)景適應(yīng)性或成本效率。在此背景下,華漢偉業(yè)推出的 HyperShape 3D視覺系統(tǒng),不僅在技術(shù)上實(shí)現(xiàn)了重大突破,更在市場(chǎng)上取得了顯著成就,目前3D市場(chǎng)份額已躋身行業(yè)TOP3。

HyperShape 3D視覺系統(tǒng)通過深度整合核心技術(shù)優(yōu)勢(shì),結(jié)合自主研發(fā)的AI算法,突破傳統(tǒng)檢測(cè)的邊界,多模態(tài)數(shù)據(jù)的高效融合,將3D視覺的精度與速度提升至新高度,成為智能制造升級(jí)的核心賦能工具。

1、功能高度集成,一站式滿足多元需求

HyperShape 3D系統(tǒng)高度集成了定位、對(duì)位、測(cè)量、檢測(cè)、識(shí)別等多種應(yīng)用場(chǎng)景所需功能,能一站式滿足不同行業(yè)復(fù)雜需求。它具備多相機(jī)兼容特性,可依據(jù)應(yīng)用場(chǎng)景靈活適配不同相機(jī),系統(tǒng)還配備靈活調(diào)用的算法工具,更簡(jiǎn)單、快速地進(jìn)行項(xiàng)目方案的開發(fā)。

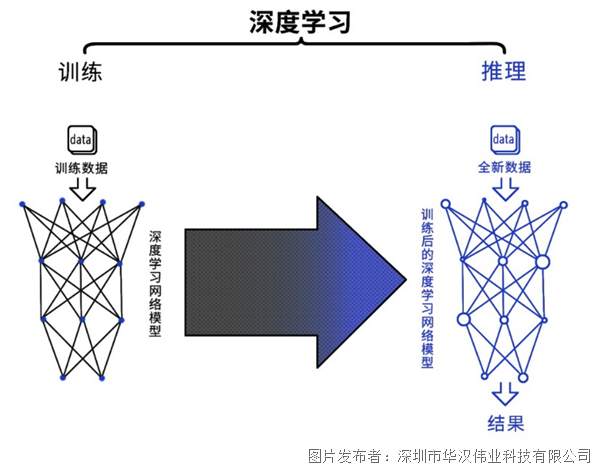

2、3D與AI融合,提升檢測(cè)精度與效率

巧妙融合3D與AI技術(shù),實(shí)現(xiàn)分類、分割、目標(biāo)檢測(cè)等功能,實(shí)現(xiàn)高精度的數(shù)據(jù)捕捉與分析,同時(shí)深度學(xué)習(xí)進(jìn)行二次判定,能夠快速適應(yīng)各種復(fù)雜多變的工藝場(chǎng)景變化,極大提升了檢測(cè)的準(zhǔn)確性與效率。

3、多維度尺寸測(cè)量,全場(chǎng)景外觀檢測(cè)

可實(shí)現(xiàn)1D截面尺寸測(cè)量/2D平面尺寸測(cè)量/3D空間尺寸測(cè)量,針對(duì)產(chǎn)品高度圖像,進(jìn)行高度差、厚度、平面度、平行度等GD&T幾何尺寸公差測(cè)量,嚴(yán)格把控產(chǎn)品尺寸精度,滿足工業(yè)生產(chǎn)標(biāo)準(zhǔn)。在外觀缺陷檢測(cè)上,可在明暗光照下,對(duì)外觀、高度外觀及曲面外觀進(jìn)行全場(chǎng)景檢測(cè),精準(zhǔn)識(shí)別細(xì)微缺陷。

4、圖形化界面引導(dǎo),簡(jiǎn)化操作與配置

HyperShape 3D系統(tǒng)擁有圖形化、引導(dǎo)式界面,簡(jiǎn)潔直觀,業(yè)務(wù)配置簡(jiǎn)單易懂,用戶無需專業(yè)技能,只需三步即可完成設(shè)定,快速上手,節(jié)省了大量的培訓(xùn)與時(shí)間成本,助力企業(yè)輕松跨越智能化轉(zhuǎn)型的門檻。

賦能工業(yè)制造場(chǎng)景深度應(yīng)用

新能源鋰電:全工序質(zhì)檢護(hù)航升級(jí)

HyperShape 3D系統(tǒng)深度賦能鋰電池生產(chǎn)全流程,通過融合3D視覺與AI技術(shù),實(shí)現(xiàn)對(duì)電芯制造、焊接、封裝等關(guān)鍵工序的高精度檢測(cè)。其多模態(tài)檢測(cè)能力可突破反光、低對(duì)比度等干擾,精準(zhǔn)識(shí)別亞微米級(jí)缺陷,有效應(yīng)對(duì)鋰電行業(yè)對(duì)工藝穩(wěn)定性和生產(chǎn)效率的嚴(yán)苛需求,推動(dòng)質(zhì)檢環(huán)節(jié)向智能化、精細(xì)化升級(jí)。

如,在密封釘焊接質(zhì)量檢測(cè)中,針孔缺陷的檢測(cè)是其最大的檢測(cè)難點(diǎn),公司開發(fā)了基于異源數(shù)據(jù)融合的圖像分析技術(shù),通過2D圖像的紋理信息以及3D圖像的形貌特征進(jìn)行特征抽取,實(shí)現(xiàn)異源數(shù)據(jù)的融合,做高級(jí)特征映射,實(shí)現(xiàn)漏判率0%,誤判率<0.3%,可識(shí)別0.1mm的針孔。這項(xiàng)技術(shù)同樣也應(yīng)用在頂蓋焊焊縫檢測(cè),可以達(dá)到過殺率<1%,漏殺率0%的檢測(cè)效果。

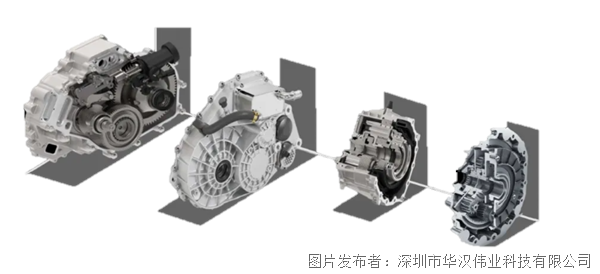

汽車三電:高精度檢測(cè)驅(qū)動(dòng)安全

HyperShape 3D技術(shù)深度融入汽車三電系統(tǒng),通過高精度3D測(cè)量與缺陷檢測(cè)技術(shù),解決復(fù)雜質(zhì)檢難題,確保零部件加工精度,優(yōu)化性能,提高生產(chǎn)效率與產(chǎn)品質(zhì)量,推動(dòng)汽車制造向“安全 + 智能”雙輪驅(qū)動(dòng)升級(jí)。

如,在電機(jī)定子 TIG 焊點(diǎn)檢測(cè)中,使用3D結(jié)構(gòu)光技術(shù),通過定位工具、塊狀物工具、點(diǎn)到點(diǎn)距離工具等檢測(cè)出不良的位置、個(gè)數(shù)、面積,可以實(shí)現(xiàn)360°全方位檢測(cè)測(cè)量,保證3D視覺成像效果和細(xì)微缺陷的精準(zhǔn)識(shí)別,同時(shí)通過AI的賦能,打通了數(shù)據(jù)從采集、分析到算法沉淀的全鏈路柔性化定制,實(shí)現(xiàn)漏判率為0,誤判率≤1%,位置檢測(cè)精度可達(dá)到±0.1mm。

3C電子:超精密測(cè)量實(shí)現(xiàn)突破

在消費(fèi)電子制造中,HyperShape 3D系統(tǒng)對(duì)微小零部件進(jìn)行超精密尺寸測(cè)量與外觀缺陷檢測(cè),通過3D成像技術(shù),清晰呈現(xiàn)產(chǎn)品表面的細(xì)微劃痕、裂紋等缺陷,為零部件制造提供全維度質(zhì)量管控,助力消費(fèi)電子產(chǎn)品在品質(zhì)與體驗(yàn)上的雙重突破。

如手機(jī)SIM卡槽尺寸測(cè)量中,采用HyperShape 3D視覺技術(shù),以微米精度去檢測(cè)每一個(gè)裝配零部件和組件,生成精細(xì)的3D數(shù)據(jù)圖像。通過3D數(shù)據(jù)圖像生成,可以清晰地展示SIM卡槽的各個(gè)尺寸參數(shù),同時(shí),能夠在極短時(shí)間內(nèi)完成多個(gè)尺寸的測(cè)量,可以確保在不同材質(zhì)和光照條件下都能獲得清晰的圖像數(shù)據(jù),深度學(xué)習(xí)進(jìn)行圖像二次判定,能夠準(zhǔn)確識(shí)別微小尺寸參數(shù),確保測(cè)量結(jié)果的準(zhǔn)確性。

HyperShape 3D視覺系統(tǒng)成功攻克多行業(yè) 3D 視覺技術(shù)壁壘,降低了制造業(yè)智能化轉(zhuǎn)型成本,更通過持續(xù)迭代的算法與硬件創(chuàng)新,推動(dòng)3D視覺技術(shù)向更高精度、更廣場(chǎng)景延伸,推動(dòng)制造業(yè)從“被動(dòng)質(zhì)檢” 轉(zhuǎn)向“主動(dòng)工藝優(yōu)化”。華漢偉業(yè)將進(jìn)一步賦能工業(yè)升級(jí),以“中國智造”的力量,為中國高端制造產(chǎn)業(yè)的全球競(jìng)爭(zhēng)力注入核心動(dòng)能。

提交

AI 機(jī)器視覺“出圈”之路:技術(shù)驅(qū)動(dòng)與行業(yè)深耕

【應(yīng)用案例】汽車電驅(qū)檢測(cè)

前方高能!華漢偉業(yè)創(chuàng)新賦能,直擊機(jī)器視覺工業(yè)痛點(diǎn)

【應(yīng)用案例】汽車電機(jī)轉(zhuǎn)子檢測(cè)

攻克成像難關(guān),華漢偉業(yè)3D+AI技術(shù)賦能缺陷檢測(cè)新高度

投訴建議

投訴建議