【應用案例】汽車電機轉子檢測

在汽車產業邁向深度電動化的進程中,汽車電機作為核心動力部件,其性能優劣直接左右著車輛的整體表現。而轉子是電機的核心旋轉部件,能夠將電能高效地轉換為機械能,從而驅動汽車運行,是汽車的“動力心臟”。

轉子在生產加工過程中,可能會出現各種缺陷,如表面劃傷、裂紋、鐵屑殘留等。這些缺陷如果不能及時發現并剔除,會嚴重影響電機的性能和可靠性。對此,華漢偉業針對性提供相關解決方案,降低故障風險,顯著提高產品良品率。

經典案例解析

轉子磁鋼檢測

轉子磁鋼扮演著不可或缺的角色,一旦磁鋼出現缺失、掉落或存在缺角、斷裂等問題,將嚴重破壞電機內部磁場的均勻性與穩定性。這不僅會導致車輛行駛過程中出現明顯的頓挫感,影響駕乘體驗,更可能在極端情況下,引發電機故障,危及行車安全。

檢測項目

1、檢測磁鋼有無,是否掉落

2、檢測磁鋼缺角、斷裂

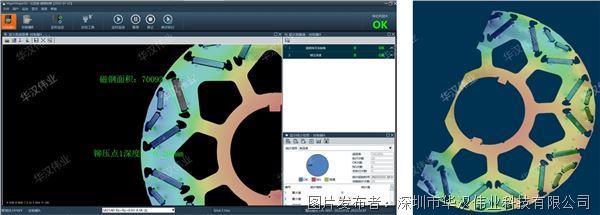

3、檢測轉子鉚點深度

檢測難點

1、高速運動狀態下的檢測難題:在電機生產線上,轉子處于高速旋轉狀態,這對檢測系統捕捉磁鋼瞬間狀態的能力提出了極高要求。

2、材料特性復雜:轉子磁鋼材料具有復雜的磁學性能和物理特性,如高磁導率、高飽和磁感應強度等,這些特性使得磁鋼的檢測變得復雜而困難。

3、復雜環境干擾問題:電機生產車間通常存在各種復雜的電磁干擾、光線變化以及機械振動等因素。

檢測亮點

華漢偉業采用自研的3D成像算法,結合高精度相機和傳感器,使用高度檢測工具,能夠實現對磁鋼表面的高精度三維重建,對轉子進行全方位掃描,準確捕捉磁鋼的形狀、尺寸和位置信息,通過對三維點云數據的細致分析,能夠捕捉到因磁鋼掉落而產生的極其細微的三維結構變化,從而有效檢測磁鋼是否存在、掉落以及缺角、斷裂等微小缺陷。

同時,依托深度學習算法,華漢偉業的iSense AI視覺檢測系統能夠快速識別磁鋼的狀態。無論是完整的磁鋼還是存在缺角、斷裂等損傷的磁鋼,系統都能準確識別并給出相應的檢測結果,這種高度的識別精度得益于算法對大量樣本數據的學習與優化,確保了檢測結果的準確無誤。此外,通過深度學習算法的強大泛化能力,系統能夠自適應復雜多變的檢測環境,始終保持穩定的識別性能,有效排除干擾帶來的誤判,實現漏判率為0,誤判率為≤0.5%。

轉子鐵屑檢測

轉子作為電機的旋轉部件,在高速運轉過程中,若內部存在鐵屑,可能會在電機內部形成額外的磁場干擾,影響電機的正常電磁轉換,導致電機效率降低、能耗增加。而且,在轉子高速旋轉時,鐵屑可能會因離心力的作用而飛濺,劃傷關鍵部件,引發短路、卡頓等故障。

檢測項目

檢測轉子鐵屑及其大小

檢測難點

1、鐵屑尺寸微小且分布不均:電機轉子中的鐵屑通常尺寸極小,而且在轉子內部的分布毫無規律。

2、復雜結構中的檢測盲區:汽車電機轉子結構復雜,內部存在諸多縫隙、孔洞以及不規則的形狀。這些復雜結構極易形成檢測盲區,鐵屑可能隱藏其中,難以被檢測到。

3、區分鐵屑與其他雜質:電機內部環境復雜,除了鐵屑,還可能存在其他類型的雜質,如灰塵、油污顆粒等。

檢測亮點

采用2D+AI視覺系統,高分辨率的圖像采集能力,能夠獲取清晰的鐵屑圖像,捕獲到鐵屑的微小細節。高分辨率的圖像質量,為后續的深度學習算法提供了豐富的數據支持,確保了檢測結果的準確性,配合先進的圖像增強算法,即使在光線不均勻、背景復雜的情況下,也能突出鐵屑的特征,讓鐵屑邊緣更加清晰可辨,從而大大提升了檢測的可靠性。

利用深度學習算法對圖像進行精細分割和特征提取,采用外觀檢測工具,實現快速自動識別和定位。通過不斷學習和優化,系統能夠自適應不同形狀、大小及顏色的鐵屑,此外,借助精密的圖像處理算法,系統能夠精確測量鐵屑的尺寸,無論是長度還是寬度,都能實現微米級別的測量精度,從而有效避免了不良品的流出,實現漏判率為0,誤判率嚴格控制在0.5%以下。

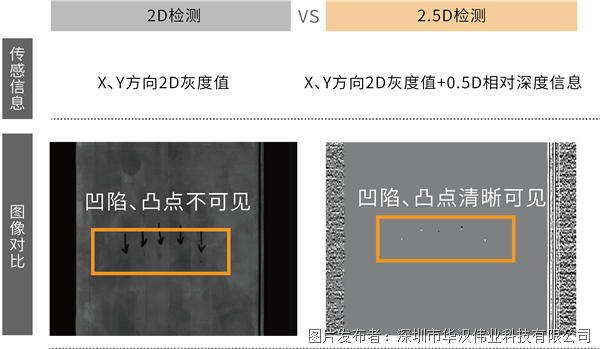

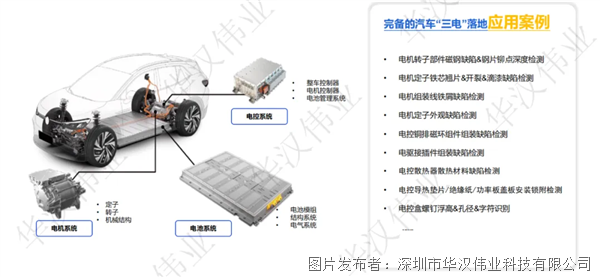

在新能源汽車三電系統的質檢與品控環節,諸多棘手難題接踵而至。華漢偉業作為智能檢測領域的資深探索者,憑借多年來在該行業的深厚沉淀,以攻克難題為使命,積極應對挑戰,創新性地將光、機、電、軟、算等多元技術深度融合,精心打造出 2D+2.5D+3D + AI一體化智能檢測解決方案。

成功賦能實際生產流水線,有效減少不必要的重復檢測,避免潛在缺陷的遺漏,大大降低不良品率與返修率,為新能源汽車系統實現高質量、高效率生產筑牢根基。

提交

攻克成像難關,華漢偉業3D+AI技術賦能缺陷檢測新高度

華漢偉業2.5D視覺技術:解鎖物體深度的新視角

精準高效:汽車電機定子多維度檢測解決方案

行業認可度UP,華漢偉業榮獲“2024高工金球獎—年度產品”獎

【應用案例】汽車電控零部件字符檢測

投訴建議

投訴建議