醫療技術:微型模腔壓力傳感器確保注塑成型質量

直接測量已成為注塑成型過程中精確測量模腔壓力的黃金標準,在注塑成型過程中,與標準的微小偏差都可能導致產品質量不合格,甚至是不安全的產品。尤其是醫療技術等高度規范的行業,通過監控產品質量可以自動分揀出故障部件,并最終優化生產流程。

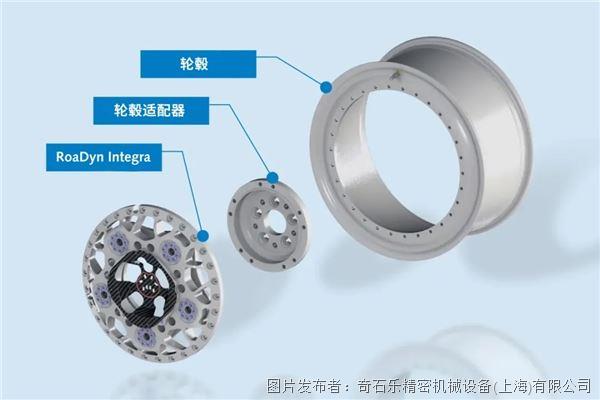

▲在注塑模具中,型腔壓力傳感器可安裝在三個位置:與塑料熔體直接接觸的模腔內、模腔后或頂針后。

01 使用先進的模腔壓力傳感器和匹配軟件,注塑模具制造商可以在整個生產過程中測量模腔壓力。通過選擇理想的產品,他們可以將其生產過程中的測量曲線作為質量基準,并以此來衡量今后的所有流程。

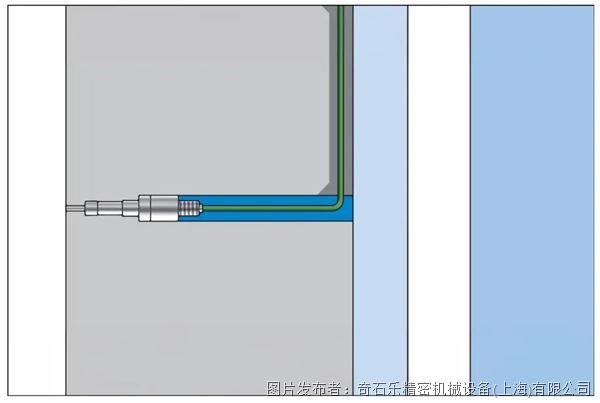

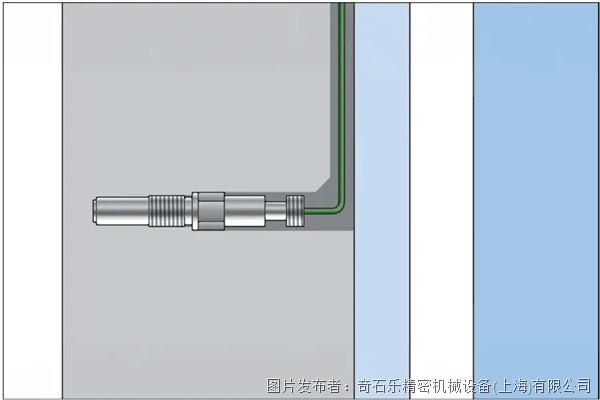

02 此外,注塑商還可以根據與目標測量曲線的偏差來優化生產流程。直接測量時,傳感器和電纜直接安裝在模具壁上(見圖 1)。傳感器的頂端與模壁保持水平,這樣注入的塑料熔體就會與傳感器直接接觸。

03 傳感器就可以測量絕對模腔壓力值,并將其與理想曲線進行比較。雖然這項技術在精確度方面無與倫比,但它也有一些缺點:傳感器會在每個制造的塑料零件上留下一個小印記。雖然這種痕跡很小,但對于鏡頭等高精度產品來說,這仍然是一個問題。

04 此外,在直接測量腔體壓力時,腔體壓力傳感器與塑料熔體的直接接觸使其容易受到污染。因此,需要密切監控傳感器的狀態,并可能需要經常維護和更換,特別是在使用某些材料的情況下。

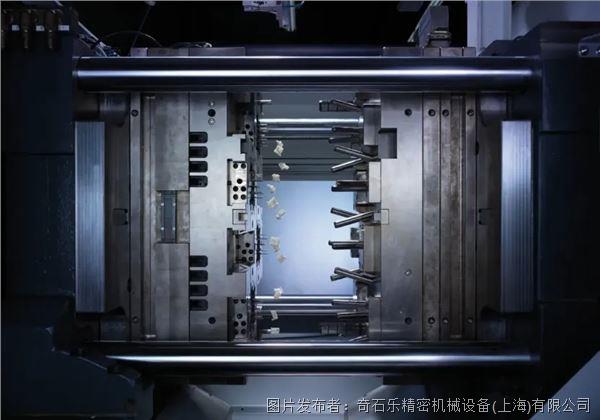

▲直接測量時,模腔壓力傳感器和電纜直接安裝在模具壁上。傳感器的頂端與模具壁保持水平,這樣注入的塑料熔體就會與傳感器直接接觸。

除直接測量外,一些醫療技術公司還使用間接傳感器測量注塑成型中的模腔壓力。與直接傳感器不同,間接傳感器可以安裝在模具上,因為它們位于頂針后面(見圖 2)。不過,這也使它們容易出錯,例如,如果安裝孔與頂針的配合不夠完美,過小或過大。它們還可能受到塑料熔體釋放的氣體的影響。液態硅酮等低粘度熔體甚至會流入頂針孔中。

▲用于間接測量模腔壓力的模腔壓力傳感器安裝在頂針后面。

非接觸式模腔壓力傳感器:

注塑成型中直接和間接技術的可靠替代品

考慮到這些方法,奇石樂開始研究一種替代測量方法,既能提供精確、可重復的測量,又能避免在注塑成型過程中對傳感器造成負面影響等缺點。開發團隊發現了一種完全避免熔體與模腔壓力傳感器接觸的程序,因為它可以測量熔體壓力對模具金屬壁產生的應變。最顯著的特點是:雖然這種非接觸式測量方法無法測量絕對的模腔壓力值,但卻能讓注塑模具制造商準確地得出結論。測量應變的結果與其他測量方法的測量曲線非常相似。更重要的是:測量應變可獲得可重復的曲線,從而滿足質量保證和監管準則的基本要求。

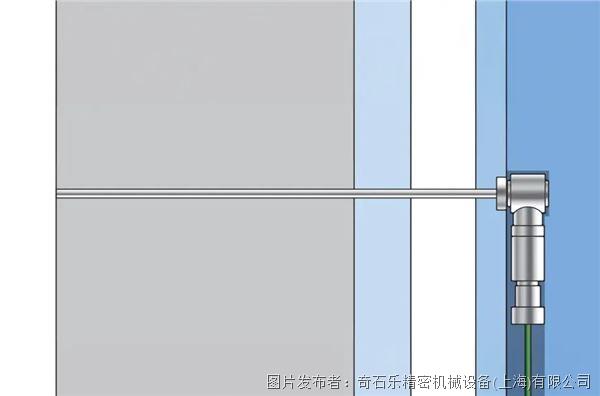

與直接測量技術相比,非接觸式模腔壓力測量技術的主要優勢在于其定位:由于傳感器無需與塑料熔體直接接觸,因此可以放置在模腔壁后兩到四毫米處(見圖 3)。因此,它們不會在制成品上留下任何痕跡,從而使該技術成為生產 A 級表面或鏡片等高精度產品的首選,因為在這些產品中,即使是最小的痕跡也會影響產品質量。這些特殊的模腔壓力傳感器或微型縱向測量栓安裝在墻壁后面,不受塑料熔體和其他影響(如氣體甚至外部灰塵)的影響。這樣可以將維護工作減少到最低限度。這些傳感器可以很容易地拆卸下來進行維修。此外,它們還易于安裝,可在模具中安裝更多位置:它們的位置可以不受脫模方向的影響,也不需要靠近模腔的空間。它們只需要一個安裝孔,在該孔中放置傳感器并設置預定義的預緊力。

通過有限元分析

找到模腔壓力傳感器的最佳位置

▲在無接觸模腔壓力測量中,微型縱向測量針被置于模腔壁后。這項技術為某些醫療技術塑料注塑應用中的質量保證提供了支持。

此外,奇石樂還提供有限元分析 (FEA),幫助客戶找到最佳位置。這可以幫助客戶找到合適的傳感器位置,并評估傳感器與模壁的最大距離,同時還能提供精確的測量結果。在進行有限元分析時,客戶會發送一個 3D CAD 模型,顯示他們希望將傳感器放置在何處。然后,奇石樂團隊通過有限元分析(見圖 4)計算出該位置的模腔壓力傳感器的實際靈敏度,并將金屬上的應變和側向力考慮在內。然后,他們的報告會顯示所選位置是否能讓傳感器準確測量模腔壓力,如果不能,則會建議替代位置。

縱向測量栓

用于醫療技術注塑成型應用的微型傳感器

奇石樂傳感器已在其他應用中用于測量應變,例如在機械加工中,應變傳感器用于測量固定或移動機械部件上的動態或準靜態力。因此,在開發用于注塑成型的首款應變傳感器 9247A 型時,奇石樂充分利用了其在這些應用領域的經驗以及在測量模腔壓力方面的全面知識。9247A 型傳感器的周長為 4.4 毫米,適用于制造較大的塑料零件,自 2010 年以來已被用于化妝品和汽車行業的注塑成型。隨后,奇石樂特別關注醫療技術領域的應用,致力于開發適用于鏡片、注射器和 EpiPens 等產品的緊湊型模具的更小型傳感器。

因此,奇石樂于 2018 年推出了首款壓電微型縱向測量栓,并于 2022 年秋季推出了更新版 9239B 微型縱向測量栓。這種改良模腔壓力傳感器的周長僅為 2.5 毫米,可用于小型模具或空間有限的模具。兩個版本傳感器的一個顯著區別在于晶體:前一版本傳感器使用的是石英晶體,而新版本則采用了奇石樂專門制造的 PiezoStar 晶體。這一更新將傳感器的靈敏度從 5.9 皮庫侖/牛頓 (pC/N) 提高到 27 皮庫侖/牛頓 (pC/N)。這使得傳感器能夠可靠而精確地測量較弱的信號。

▲奇石樂的微型傳感器(縱向測量栓)9239B 可測量注塑成型過程中模具的應變。

質量保證

注塑成型中無接觸模腔壓力測量的未來之路

利用縱向壓電傳感器進行無接觸模腔壓力測量具有三大優勢,即不會在制成品表面留下痕跡、測量精確和維護成本低。這對醫療技術行業的質量保證來說是個好消息,因為生產企業在注塑成型過程中需要高度可靠的型腔測量和過程監控系統,這不僅是為了生產高質量的產品,也是為了符合質量保證的監管要求,如美國的 GMP 和歐洲的 MDR 標準。在復雜的醫療設備生產中,直接和非接觸式模腔壓力測量可滿足不同的需求。例如,制造商可以將非接觸式模腔壓力傳感器用于高精密產品和需要完美表面成型的場合,而在產品上留下的微小痕跡不會影響其質量的情況下,則仍然依賴于直接測量技術。

提交

成功案例丨久保田選用奇石樂的車輪力傳感器來測試其新拖拉機

奇石樂為自動化壓裝工藝提供全新升級的智能裝配單站

相約2024中國海洋裝備博覽會丨了解領先的船機監控與研發解決方案

橋梁保護:奇石樂動態稱重與結構健康監測相結合,防止坍塌

用于車輛開發的 6 分量車輪力傳感器 - 奇石樂的 RoaDyn Integra

投訴建議

投訴建議