“六全自動化”助力某機車龍頭企業走向智能化時代

2024/12/16 10:53:54

這六大自動化功能的實現,標志著企業正式步入六大自動化智能時代。企業生產流程更加高效、精準和可控,為未來的持續發展奠定了堅實基礎。同時,這也為企業帶來了顯著的成本降低和產能提升,增強了企業的市場競爭力。

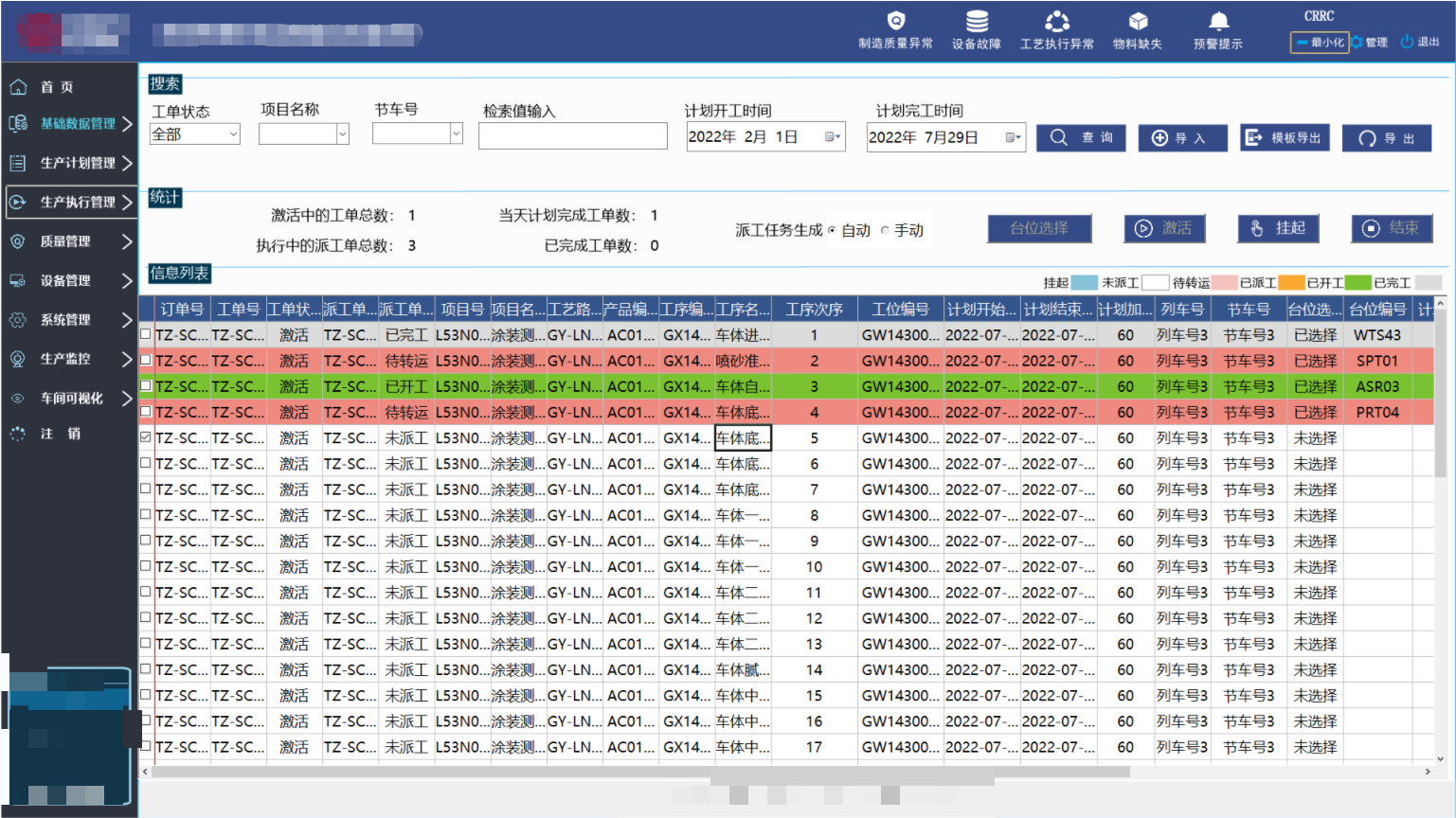

02“六全自動化”功能展示

審核編輯(

唐楠

)

提交

查看更多評論

其他資訊

亞洲最大泵站樞紐:南水北調東線實現全信創SCADA自主可控

東北火出圈的不僅爾濱的“冰雪暢游”更有...

安井食品借助數字化系統實現高效融合,賦能生產管控

“因為看到所以知道”——亞控遠程運維敲開歐洲市場大門

民營煤礦變革之路:顛覆傳統運營模式,實現高效安全新紀元

投訴建議

投訴建議