客戶案例 | 德國產制動盤的可持續生產

汽車供應商Buderus Guss位于德國Breidenbach的工廠每年為乘用車生產約1500萬個制動盤。這家歐洲市場領軍企業在制造零部件時,使用的材料既包括工業廢料,也包括從自身生產過程中回收的材料,從而為客戶提供安全和可持續生產的產品。

在生產過程中,由ScanBox 4系進行自動化質量保證。緊湊型光學測量機每天最多可檢驗190個制動盤。如果發現偏差,它會生成測量數據,實時傳送到生產部門,以便調整過程參數。

環境保護與成本效益齊頭并進

Buderus Guss憑借其產品、工藝和技術,致力于實現可持續發展和高效利用資源的目標。環境保護是該公司行為準則中的堅定基石,其重要性不亞于制動盤的質量把控和成本效益經營。

工廠生產的每個制動盤都是可回收的。這些制動盤面向所有德國OEM和眾多國際汽車制造商供貨。為了滿足如此大量的需求,每天需要熔化1000多噸液態鐵。

▲Buderus Guss公司的產品滿足了歐洲市場上20%的乘用車制動盤需求,為歐洲知名汽車制造商以及日本和韓國客戶供貨。

三班制生產中的質量控制

砂模鑄造完成后,要對安全相關部件進行尺寸精度檢驗。Buderus Guss公司鑄造部經理Steffen Sasse解釋說:“就堅固性而言,最終的制動盤必須符合規范要求。”

一旦安裝完成,制動盤僅允許出現輕微變形。制動盤在制動過程中會承受高應變和高達700攝氏度的高溫,Buderus Guss公司生產的通風制動盤可將部件內部的熱量通過通風管道排放到外部。并可通過預先設定公差來限制可能會出現的偏差,以及由偏差導致的質量損失。公差規定了允許值與實際標稱值之間存在的偏差范圍,范圍外的制動盤被視為“不合格(NOK)”,因此不適合在未經任何后期處理的情況下使用。

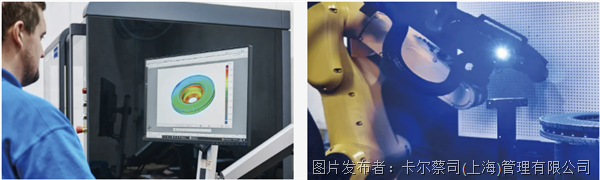

用于比較的數據是在三班制生產中使用ScanBox 4系光學測量機生成的。Buderus Guss公司的光學測量專員Marcel Nickel解釋說:“借助ScanBox,我們能在短時間內對整個部件進行數字化處理,并在后續通過創建GD&T、生成截面或用彩色對比來確定各種圖紙尺寸。”因此,精確和可追溯的測量結果可助力快速進行首件檢驗。

▲Buderus Guss公司的光學測量專員Marcel Nickel在ZEISS INSPECT軟件中分析已經數字化的制動盤的GD&T公差

▲ScanBox 4系只需幾分鐘即可自動測量和檢驗制動盤和砂模

減少廢品——提高質量

Marcel Nickel對ScanBox系統的易操作性尤其深信不疑——只需在直觀的Kiosk界面按一下按鈕,就能實現部件全數字化。計量學家對ScanBox系統非常滿意:

“我們能夠生產出尺寸如此精確的鑄件,真令人欣喜。此外,生產過程中進行的檢驗也表明,我們的工藝是穩定的,幾乎不會產生廢品。”

提交

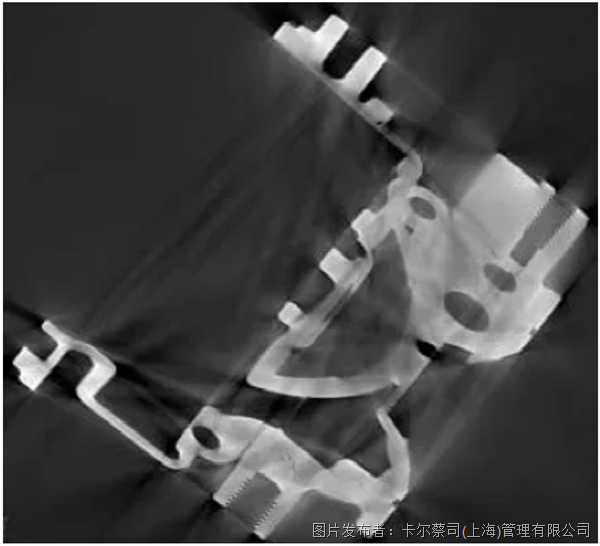

蔡司軟件 | ZEISS INSPECT X-Ray全面把控藥物包材質量

5,000道質量檢測工序背后的「黑科技」了解一下

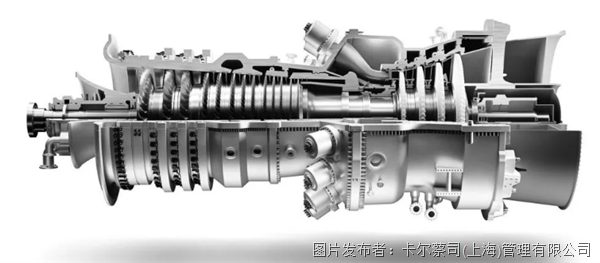

燃氣與蒸汽輪機的可靠、可持續性能表現

叮!解鎖質量保安如何守護數據中心 – AI服務器

ZEISS scatterControl-革新去散射偽影技術,邁向圖像質量新紀元

投訴建議

投訴建議