津安煉鋼廠轉爐、連鑄控制系統完善改造

改造內容

1. 轉爐方面

1.1 轉爐傾動和氧槍增加全程監控裝置。將各種趨勢圖、報警記錄、變頻的電流和故障等重要信息在上位機上做詳細的記錄。

1.2 要求轉爐和氧槍在操作時所有的操作在上位機有動態顯示和實時記錄,記錄的曲線可以保存30天

1.3 2#轉爐現有的wincc5.0升級為wincc6.0版本,將2#爐的兩臺計算機換新,使用研華的工控機,顯示器為22寸寬屏。

1.4 原來用氧槍、傾動主令保留,并可與新系統切換已達到備用目的。

1.5 對1、2#轉爐的手柄進行換型改造,總共6只,硬件增加遠程站并建立完善的通訊。

2. 連鑄方面

2.1 方坯連鑄原1、2、3流畫面使用一臺計算機,4流使用一臺計算機,為節省空間和維護方便合二為一,統一畫面。

2.2 方坯和板坯連鑄的拉矯和振動在上位機上新增電流曲線,在上位機增加變頻器具體故障信息。

實施方案

1. 主令開關

主令是轉爐非常重要的設備,此次改造選用先進的進口產品,使用先進的八位數字編碼 ,具有優秀的抗干擾性能;同時具有出色的可靠性,為目前轉爐使用的頂級產品(備注,此碼盤2~3個月要進行維護一次,維護方法為拆下后使用酒精擦拭)。爐后主令控制器的信號直接進入現場總線模塊;爐前和氧槍的主令控制器的信號進入PLC的 DI模塊。

2. 現場總線模塊

為了在線路傳輸上做到絕對可靠,使用turck公司的現場總線技術,其中爐后主令的信號使用圖爾克遠程I/O模塊讀取。操作信號就地進入模塊,再通過DP總線傳輸到PLC。我們本次使用FXDP模塊,此模塊防護等級為IP67,防塵、防水、運行時的環境溫度可以達到70℃。

3. 碼盤

此次改造碼盤使用國外知名的絕對值編碼器(帶DP接口),此碼盤使用簡單,維護方便,由于帶網絡接口運行可靠,抗干擾能力很強。碼盤的網絡配置圖見下圖:

4. 變頻器電流的讀取

●1#爐變頻器的參數讀取

1#爐由于變頻器沒有網絡,這次改造也使用網絡連接起來,電纜連接圖如下:

●2#爐變頻器的參數讀取

2#爐由于變頻器有DP網絡,所以信號從網絡中讀取,具體

實施如下:

調整ABB變頻器的參數,把需要送到計算機顯示的參數放入端口,并把故障字放入端口,PLC從變頻器讀取數據后傳遞到計算機顯示。在計算機上修改網絡配置,對沒配置的變頻器進行配置。

●方坯電流讀取

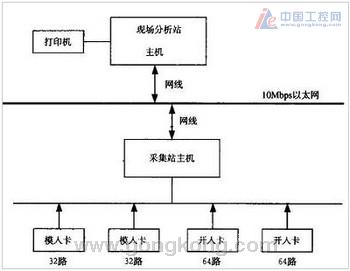

由于連鑄變頻器沒有網絡,所以在此次改造中增加接線如下圖:

提交

標新科技 傳動在線檢測和診斷系統

標新科技高壓錄波器

轉爐傾動變頻控制系統的優化設計

冷軋平整機組的傳動與PLC控制系統

中板軋機大功率主傳動與PLC控制系統

投訴建議

投訴建議