速度與質量如何兼得?拒絕“內卷式”競爭,解鎖高效密碼

在這個“快魚吃慢魚”的時代,企業的時間成本比以往任何時候都更昂貴。從燃油車到新能源車,生產周期從四五年被壓縮到18個月,效率的提升成了生死攸關的命題。但問題也隨之而來:速度和質量真的能兼得嗎?

如今,傳統制造業的競爭法則正在失效,企業不能僅依賴于自動化設備的數量,更要關注生產過程中每一個環節的精準控制與高效協同。這就要求企業深入制程細節,從根源上消除不確定因素,確保每一個生產步驟都達到最佳狀態,即以“一次正確”的解決方案為利刃,把控智造全流程,為自動化生產筑牢根基。

以精準測量為基石

為生產提速增效

在自動化市場朝著集成化、智能化和柔性化方向發展的趨勢下,測量如同“毛細血管”般關鍵,能夠確保生產過程的穩定性和準確性,為自動化生產打造穩固的支撐體系。然而,僅僅依靠測量技術是不夠的,企業需要一個系統性的解決方案來全面優化制程。

從加工準備到生產制造,再到后續的質量改進與控制,一個產品在其生命周期中面臨著諸多亟待解決的問題。如何利用現有設備創造更大產值?如何提高自動化水平,降低人為干預,同時提升產品質量?這些都是企業在實際運營中亟待解決的痛點。

雷尼紹推出的Productive Process Pyramid?(高效制程金字塔解決方案),為企業破解上述難題提供了有效的途徑。該方案通過預防、預知、主動、信息四層控制,幫助企業識別制程中的不確定因素來源,并從根源上加以消除,從而保障生產過程的穩定性,實現產品質量的提升以及“加工綠燈常亮”或“全自動化加工”的目標。

高效制程

金字塔的“四層防線”

一個零部件的生產流程通常包括設計開發、生產準備、生產制造、質量控制和成本管理,這些環節緊密關聯,任何失誤都可能影響產品質量和企業盈利能力。在這個過程中,雷尼紹的解決方案貫穿于制造過程的每一個層級,為各個環節提供著必要的支持和保障。

制程基礎層:在加工開始前,減少制程中的不確定因素的預防型控制。

生產準備環節的首要任務,是盡可能消除加工前制程中潛在的不確定因素。當原材料進入生產加工準備階段,機床精度檢測便成為關鍵的第一步。如果機床本身存在誤差,且無法有效消除或降低,將直接影響機床的最終加工精度,進而影響產品的質量和效能。

雷尼紹提供的激光干涉儀和球桿儀可以對設備進行高精度校準,減少因機床精度問題導致的加工誤差。通過量化檢測數據,幫助操作人員了解機床的加工能力,確保設備以最佳狀態進入生產制造環節,從源頭避免因設備問題造成的成本增加。

圖:XM-60多光束激光干涉儀

在這一層中,對機床精度進行校準看似增加了初期成本,但通過提升質量及設備壽命,能夠顯著降低全生命周期成本,不僅為制程控制的自動化提供穩定環境,同時也能增強企業在高端制造領域的核心競爭力。

制程設定層:在金屬切削即將開始前的預知性控制,處理制程中不確定因素的來源。

在正式生產制造之前,準確設定工件和刀具的位置及刀具參數,是保障生產制造順利進行的重要前提。傳統的手動設定方式,不僅效率低下,而且由于人為因素的影響,容易出現誤差,導致首件合格率不高,進而影響整個生產進度。這種粗放的操作模式,在當今追求高效、精準的生產環境下,顯然難以滿足企業的需求。

雷尼紹的工件檢測測頭、對刀儀及軟件可自動找正工件,設定刀具,針對機床、工件、刀具及測頭設置中存在的誤差來源進行自動化的預測性控制,確保機床持續產出合格工件并減少意外停機。

圖:NC4+Blue激光對刀儀

在自動化生產中,人為因素帶來的誤差往往是制約效率與質量的致命短板。而借助于自動化的預測性控制,可以有效減少甚至消除這些“隱形殺手”,從而確保生產的連續性和穩定性。

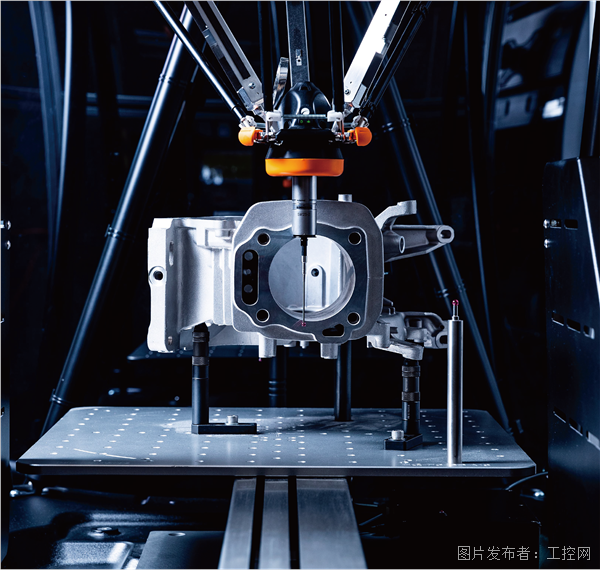

序中控制層:在金屬切削過程中進行主動型控制,處理加工中固有的不確定因素來源。

在生產制造過程中,操作人員需要按照工藝要求,通過車削、銑削、鉆孔等工序,將原材料加工成各個零部件。這一過程中,各種不確定的因素,如熱變形、刀具磨損等,時刻威脅著產品的質量。一旦這些問題得不到及時解決,將會導致產品尺寸偏差、表面質量下降等問題,嚴重影響產品的合格率,增加生產成本。

雷尼紹提供的解決方案通過智能化的動態調控實現全自動化加工,確保機床持續產出合格工件并減少意外停機。例如,工件檢測測頭與刀具識別系統能在加工過程中快速掃描機內狀態,讓機床具備自我判斷與決策能力。采用搭載SPRINT技術的OSP60掃描測頭,每秒更是可采集1,000個真正的3D數據點。

此外,Equator?比對儀和IPC(智能制程控制)軟件,還能夠實時監測生產過程中的偏差,在數控機床加工過程中自動更新刀補,實現具有閉環反饋的制程控制,不僅能夠保障產品質量的穩定性,在成本管理方面也可發揮重要作用。

圖:SPRINT技術的OSP60掃描測頭

圖:Equator?比對儀

圖:Equator?比對儀

這種主動型控制將傳統被動響應轉化為實時監測和動態調整,其價值不僅體現在單點效率的提升,更體現在數據驅動的持續優化,幫助企業實現質量、成本、交付、創新的全面突破。

序后監控層:在加工完成后進行信息型控制,檢查制程和成品是否符合規格,同時記錄制程的路徑與結果。

零件加工完成后,質量控制成為關鍵環節。檢測內容包括產品的尺寸精度、外觀質量、性能指標等。通過機內測量評估,可以在正式投產加工出現廢品前即發現工件不合格的情況,以便馬上進行必要的修正工作。

生產完成后,數據的采集與分析更是持續改進的基礎。雷尼紹的五軸坐標測量機能夠對成品進行全自動測量,精確檢測產品的尺寸、形狀和位置等參數,確保產品符合設計規格。

圖:AGILITY五軸坐標測量機

最后,Renishaw Central智能制造數據平臺可以從Equator比對儀、坐標測量機或數控機床上采集測量數據,識別偏差,自動將修正更新值發送至相應的制造機器,從而在車間現場實現自動化閉環制程控制。

生產完成并不代表產品生命周期的結束,通過將加工結果轉化為可量化、可分析的數據,實現“檢測-記錄-改進”的閉環管理,不僅能夠攔截缺陷,更能為產品創新、設備維護提供數據支撐。

gongkong?觀點

從生產加工準備階段到生產制造過程中對機床運行參數、刀具磨損情況以及工件加工尺寸的實時監測,再到質量檢測環節對成品各項指標的嚴格把控,測量貫穿于自動化生產的始終。而雷尼紹的高效制程金字塔解決方案為廠商在制程基礎、制程設定、序中控制、序后監控四大階段提供了全面的測量產品。

從gongkong?的角度來看,高效制程金字塔打破了傳統生產模式中各環節相互孤立的局面,不僅解決了企業當下的痛點,更滿足了如今需求收縮、結構性內卷背景下,企業追求極致效率、極限成本、穩定質量的需求,讓更多的制造企業在復雜多變的市場環境中擁有更強的抗風險能力,使其在這場市場“物競”中更有機會成為“適者”。

提交

海辰儲能摘獲ESIE2025第九屆國際儲能創新大賽雙項大獎

Microchip推出面向高性能AI、工業計算和數據中心應用的先進電源管理IC

ESIE 2025大事記:TCL空調發布系列“王炸”產品,破局千億儲能市場

尼得科4家機床集團公司參展CIMT 2025

4月15-18日 | 深圳國際橡塑展11號館L65,宏發邀您蒞臨!

投訴建議

投訴建議