ifm帶你揭秘鋰電行業中電池模組裝配的追蹤與追溯

鋰電行業對生產制造的所有環節都有很高的智能化要求,ifm可靠的產品質量和廣泛的解決方案可助力電池制造的上中下游工藝段優化。

上兩期我們為大家帶來了ifm是如何在電芯制造工藝中優化制漿過程,以及在電極制備過程中提高涂布和干燥工藝的效率。

點擊下方鏈接回顧

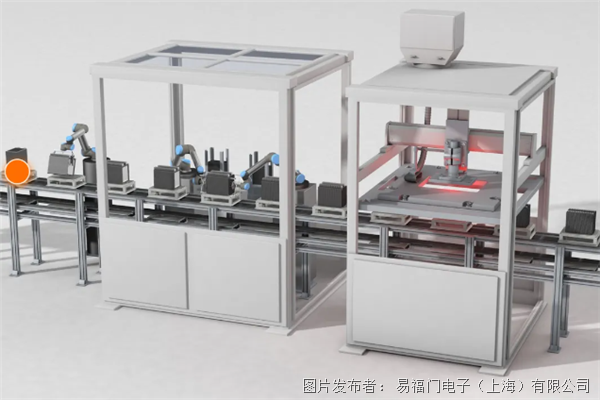

本期我們將聊聊電池生產中電池模組裝配環節中的追蹤與追溯。

電池模組包括多個單獨的電芯,它們提供電力驅動所需的能量。準備電芯是模組生產的第一步,電芯隔離和夾緊后,將被運輸到堆疊工序。在制造過程中,可以使用條形碼或RFID標簽來追蹤電池模組和電池組。這對于生產過程的全面可追溯性是非常必要的。通過對生產所需的組件進行無縫識別,可以防止裝配錯誤;通過及時監測關鍵的質量數據,產品可追溯性可以減少質量相關的停機時間。

通過3分鐘的視頻快速了解如何借助ifm的RFID技術實現電池模組的全面可回溯性,降低生產中的故障率,保障產品質量。

電池模組裝配環節中,共有三道工序會使用RFID記錄生產進程:

01 準備、絕緣和張緊

在將電芯裝配成模組之前,需要進行進貨檢驗。若電芯未通過進貨檢驗,則將分揀出來進行進一步處理。電芯可以通過自粘式絕緣紙來實現互相絕緣,這些絕緣紙將在下一工序中粘貼。為了保證軟包電芯實現預定義的堆疊形狀,每個電芯之間會插入一個中間框架。該過程將重復進行,直至達到所需的模組尺寸。

02 電氣接觸

借助機器人,互相平放堆疊的電芯組將被旋轉到焊接過程的加工位置。當模組完成旋轉后,視同氣動螺絲刀將端板擰入電池模組。在焊接過程中,正負極的電接觸凸耳將進行熱串聯。

03 電池模組電路板和外殼的裝配

當電池模組的極柱焊接完成并串聯后,電池管理系統(BMS)的從控板將被擰到模組的頂部。然后,使用連接器將傳感器系統連接至電路板。在后續工序中,將在電池模組周圍焊接安裝鋁外殼,以防止其受到外部影響。現在,成品模組已經準備好用于下一工藝:集成為電池組。

RFID可以實現生產過程的可視化監控平臺,跟蹤從毛坯到成品的全過程,記錄產品的自動報告,每個產品/批次的完成數量,工件的當前工序,每個工序的實際工作時間等。并且,利用RFID采集的實時數據來控制生產的進程,結合機器人和PLC等現場控制設備,實現生產過程的自動化和智能化,提升生產效率。

ifm提供具備不同特性的RFID解決方案,以適配您在不同場景下的需求:

01 高頻RFID

推薦型號:

DTE10系列高頻控制器

●多協議控制器

支持Profinet、EtherNet/IP、TCP/IP、Profibus、EtherCAT、IoT等協議

●多尺寸讀寫頭

提供M12、M18、M30等不同尺寸的圓形讀寫頭和方形讀寫頭,可搭配普通標簽、耐高溫標簽和長距離標簽使用

●讀寫速度快

ifm的RFID實現千字節毫秒級讀寫,在同等價格區間的讀寫速度最快

●高性價比

在同等性能下,ifm的RFID具有更具競爭力的價格和交期

02 超高頻RFID

推薦型號:

RFID UHF/HF估算系統DTE系列

適用于鋰電行業倉儲和物流環節的追蹤追溯

帶Profinet接口的

一體式超高頻RFID讀寫頭

DTE911

●超高頻一體機

●小尺寸、圓極化的讀寫頭

●讀寫距離可達2-3米,最大讀寫角度120°

●同步讀取和處理多大16個RFID標簽

●適用于潮濕和金屬環境

03 IO-Link + 讀寫頭

推薦型號:

AL系列帶PROFINET接口的IO-Link主機

ifm還提供“IO-Link + 讀寫頭”的方案,適用于線體長、工位多的情況,帶IoT接口的IO-Link主站可連接RFID讀寫頭和傳感器,賦能用戶:

1.實時監控工廠中的設備運行情況,做到及時發現問題,及時解決問題

2.幫助企業實現高效的管理——比如通過對生產過程中的各項數據進行實時收集,企業可以及時了解生產過程中的情況,發現生產瓶頸并及時調整,從而提高生產效率

3.監測設備使用情況,預測故障,降低企業維護成本

提交

ifm傳感器課堂| 3D ToF相機毫米級精準度背后的光飛行原理

應用案例| 達能的轉型之旅:ifm IO-Link技術助力可持續制造

漢諾威新品速遞| 微型電感式接近開關,狹小空間內高精度檢測

效能守護者| ifm光伏行業解決方案,點亮綠色能源的無限可能!

漢諾威新品速遞| 新一代SV系列渦街流量傳感器,專注水介質應用!

投訴建議

投訴建議