除了幫助面板廠節省80%的人力,數之聯ADC還有什么“絕招”

某T社為FPD領域龍頭企業。公司主要從事液晶顯示器及相關材料、設備、產品的設計、制造與銷售,提供全方位的客制化顯示解決方案和快速服務支持。

對于電子產品,尤其是顯示面板生產制程長、站點多,工藝復雜,生產過程中產生的缺陷種類多達上百種。在進行下一步工序前必須對產品進行缺陷檢測,對不合格產品進行淘汰,對可修復缺陷進行修復。若產品缺陷問題沒有被檢出,流入下一個環節,會造成批量報廢,導致更大的經濟損失。

數之聯自動缺陷檢測與分類系統(ADC),用AI替代人工自動識別產品缺陷、完成缺陷分類,幫助某T社替代了80%的人力,提升了檢測效率。

項目痛點:檢測效率低、傳統人工目檢局限大

面板的多層膜結構和制程的復雜造成待檢基板紋理復雜,存在大量近透明、低對比度微小缺陷,給缺陷檢測帶來極大困難和挑戰。

客戶雖已部署傳統AOI、點燈機等檢測設備,仍面臨著一些問題:

第一,傳統AOI、點燈機等檢測機臺只能進行二分類,不能進行精準多分類。

第二,傳統AOI、點燈機拍出的缺陷還需要依靠大量人工目檢。人眼易疲勞、主觀性高、效率低、誤檢、漏檢率高等問題無法避免。同時,人工目檢響應速度滯后,異常無法及時反饋,可修復產品無法及時得到修復,會導致產品良率損失及維修機臺產能損失,嚴重影響工廠的生產效益。

解決方案:ADC是實現降本增效的利器

為了實現更好成本與質量管控,該企業引入了數之聯自動缺陷檢測與分類系統(ADC),這是一款AI加持的質檢解決方案,通過數之聯自研AI分析引擎突破了傳統圖像處理技術的瓶頸,能替代人力快速完成缺陷的檢測識別與分類,提供高精準的缺陷分類結果。

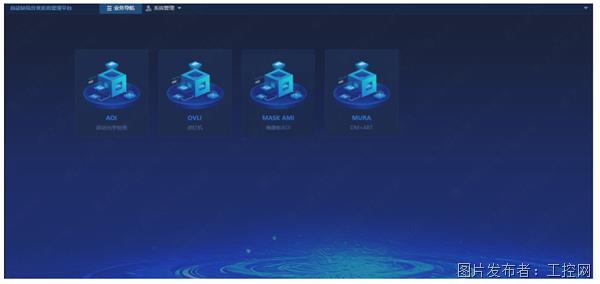

ADC系統全鏈路打通數據采集、標注、訓練和部署環境,以虛擬站點或離線作業方式在AOI站點后上線,工廠能夠快速啟動和運行該解決方案。同時,ADC自動從MES、TMS、DFS等系統中獲取需要判圖的信息,進行系統自動判圖。

項目成果:檢測準確率高達98%,檢測效率提升至少5倍

“在數之聯的幫助下,我們通過應用自動缺陷檢測與分類系統(ADC),實現了產品缺陷的智能檢測,質檢效率提升5倍,準確率提升9%、人力成本節約達80%。”——面板領域某企業生產線負責人

在該項目中,客戶復雜的Array/OLED工藝帶來種類繁多的缺陷,每天僅由AOI拍照生成的圖片都在50萬左右,大概50多個工人參與判圖,每個人每天要檢測超過1萬張圖片,整個個判片過程耗人工、耗時長,檢測成本極高。

上線ADC后,大部分判圖作業由ADC完成,人力節省高達80%。判圖工作由原來每秒約判2張提效到每秒判10張以上,檢測效率提升至少5倍,高精度的檢測準確率高達98%。

更高效的解決方案帶來更顯著的競爭優勢。客戶在數之聯ADC的幫助下,有效降低了因誤檢、漏檢導致的問題發生,保證了缺陷檢測的高效穩定,每年可節省上百萬的人力成本,緩解工廠運營壓力,切實實現“降本、增效、提質”。

值得一提的是,ADC系統提供的缺陷數據還可以結合數之聯的智能品質分析平臺YMES,整合人、機、料、法、環、測、時等七大維度數據,通過AI算法快速準確地進行缺陷根因定位,給出改善建議,助力客戶快速實現良率提升。

目前,數之聯ADC已在面板行業廣泛落地應用,市場占有率超過80%。每年判圖量超過10億張,為客戶帶來至少2億元的收益。此外,數之聯ADC質檢也可應用于PCB、封測、新能源等更多制造行業,助力提升智能生產水平。

提交

禹衡光學亮相北京機床展,以創新助力行業發展新篇章

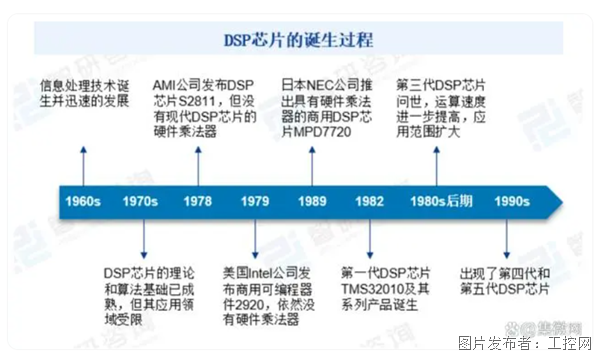

DSP應用市場的大蛋糕,國產廠商能吃下多少?

智能工控+存儲-星火存儲打造智慧存儲,助力產業創新

智能工控+存儲-金勝電子煥新品牌助力國產工控市場

應對人工智能數據中心的電力挑戰

投訴建議

投訴建議