如何實現機械零部件智能高質量加工?

機械零部件是所有產品的基礎,相當于房屋的地基,零部件的加工質量和效率最終會影響產品的質量和交貨周期。

隨著我國制造業的不斷發展,各種產品零部件加工的工藝已趨近成熟,但除了個別企業,大部分中小企業在加工精度、標準化、智能化方面依然有很大的提升空間(以下討論不分行業(航空、汽車......),具有普遍性。

關于機械零部件生產調度管理的智能化和自動化,各行業不僅有充分的討論,也有相對比較成熟的管理工具予以支撐;但忽略了最基礎的機械加工環節的智能化與標準化。

最終發現,整個生產的規劃與實際生產脫節,生產調度管理的智能化和自動化,最后淪為一個“看板”,指導現實生產的意義消于無形。

以下內容主要從零部件的實際加工(鉆、銑等)方面進行論述,闡明編程、加工環節標準化、智能化、自動化的重要性。

數控編程環節的標準化與智能化

談到數控編程智能化,往往與“一鍵編程”等價起來,這是一個很大的誤區,“一鍵編程/自動編程”實際只是智能編程的"副產品",是智能編程的一個體現。

數控編程實際上包含了零部件加工的所有要素,是零部件加工非常關鍵的一節,在此環節需要了解所有加工要素:

產品情況、精度要求、機床情況、刀具情況、加工工藝、裝夾要求、預估加工用時等。

大部分企業中,最終零部件加工的質量和效率如何,完全取決于具體的“編程員/工藝員(有些企業編程員和工藝員二合一)”的個人水準,編程員個人“素質”會嚴重影響零部件加工的效率和質量,不同的人輸出的數控程序良莠不齊,企業的產品質量和制造效率存在較大的波動性。

在企業管理中,對每個“編程員”責備求全,要求每個人對上述加工環節的所有要素都完整、深入了解。

掌握難度太大:能對這些加工要素全面掌握的一定是少數,如何讓“少數帶動多數”,成為是否能夠實現高質量穩定編程、加工的關鍵。

為了實現上述“少數帶動多數”的目的,大部分企業的做法有兩種:

傳統的“傳幫帶”,完全依靠“老師/師父”的傳授方法、水平,以及“學生/徒弟”的主動性和領悟能力。

這種方法無法避免培訓/傳帶周期長,人員素養參差不齊的問題,企業的加工水平及質量可能隨著部分員工的變動隨之波動,無法穩定、健康的長期發展。

基于現有的CAD/CAM系統,進行針對性的二次開發。

采用這種方法,能夠比較好地將企業現有加工和制造經驗集成到二次開發的外掛工具中,實現一定程度上的標準化,后續新人的培訓也比較容易,并能實現比較高程度的“自動/一鍵”編程,但存在以下缺陷和隱患:

● 主體CAD/CAM軟件升級,二次開發的外掛工具往往存在一定“版本兼容”問題,無法在新版本軟件上使用。

為了使用主體軟件的新功能,同時又在另一方面保持編程的“自動化”,不得不在舊版本和新版本間來回切換,造成軟件版本管理混亂,增加了使用和管理的復雜度;

● 對于大部分中小企業,二次開發往往都是委托第三方的小公司/個人進行處理,開發出來的工具/外掛針對主體軟件新版本的“升級”往往不可控。

一是需要額外的費用,二是之前提供二次開發服務的公司/個人可能不再提供服務(既有專業的加工知識,又有資深的軟件開發能力的人有限)。

● 二次開發的工具/外掛靈活性不足,客戶產品的工藝不可能一成不變,可能會隨著加工經驗的不斷積累進行改進,而外掛工具不能隨著客戶產品加工策略/工藝的持續改進自行修改。

● 二次開發的外掛工具擴展性比較差,客戶的產品種類會逐漸發生變化,幾何特征不斷變化,外掛工具基本上是針對特定工件、特定特征。生產企業無法自行擴展,受制于人。

制造工藝和加工參數,作為制造企業的“核心科技”,必須能夠自我優化、自我擴充、不斷積累,才能持續實現標準化、數字化、智能化。

以當前制造業所謂的“標桿” 國家——日本和德國作為對比,僅看編程速度、效率,國內同行絲毫不差,甚至遠遠超過德國和日本的企業水平,但為什么最終的產品質量和加工效率仍然有較大提升空間?

區別在于日本和德國的企業都有比較好的工藝數字化積累手段,實現切削經驗、工藝經驗的不斷積累和優化,形成了“制造知識庫”,“后人”都在基于“前輩”的寶貴經驗工作,這些制造經驗隨著時間不斷積累和優化,最終沉淀為企業的“核心科技”。

反觀國內,大部分企業的數字化重心往往放在ERP/PLM/PDM/MES等純管理系統方面,對于最終的加工環節僅下達一個生產任務,只需要所謂的“結果”,而忽視實現的“手段”。

造成的后果就是,每個編程人員都忙于埋頭完成任務,為了盡快拿出“結果”,各種CAM軟件使用極其熟練,但每個人輸出的“結果”質量不一,穩定性不高,很可能因為一個小疏忽,造成產品質量問題。

為了提高編程和加工環節的標準化輸出水平,必須采用數字化手段將“前人”的寶貴經驗積累下來。

作為“數據庫”直接在CAM環境中予以集成,盡量減少編程/工藝人員的“低水平重復”工作,使得編程/工藝人員有較多的時間基于前人的結果根據實際情況,不斷優化產品的加工工藝。

Tebis作為一個CAD/CAM/CAQ一體化智能制造云平臺,原生支持生產企業自主建立各種刀具庫、特征庫、工藝庫等,無需二次開發,智能制造零代碼實施。

企業根據自身情況不斷積累和優化切削、加工工藝,實現編程結果的一致性、加工質量的穩定性,降低編程工作人員的低水平重復勞動強度,促進企業產品質量穩定發展。

Tebis產品結構:

如下圖所示,Tebis在啟動時,第一步完成的動作是將服務器上的最新庫文件同步到本機客戶端,這樣可以確保所有人使用最新的數據進行編程工作,保證所有人員編程輸出結果一致性。

整個數據庫的工作原理如下圖所示:

通過Tebis 流程模板,智能提取來自刀具的切削數據,綁定特征并智能選刀、智能匹配特征工藝,簡化編程過程的繁瑣重復步驟,消除了大量選擇加工策略,不斷輸入切寬、切深、轉速、進給等加工參數的枯燥過程。

降低了人員操作可能引發的失誤,提高NC程序輸出的標準化水平,程序和加工質量的穩定性可以得到保證。

部分數據庫:

Tebis 刀具庫采用數字孿生理念,集成了真實加工過程中所有需要的要素。

采用真實刀具組裝以及刀具與機床映射關系,并支持與現場刀具庫管理系統通信,利于現場刀具管理。

還原現場切削環境,針對不同機床、不同毛坯材料、不同加工方式、不同冷卻方式等,建立切削參數矩陣,大幅簡化后續編程過程中各種切削參數的輸入環節,降低出錯概率。

特征庫可自定義常用特征范圍,這樣就可以在特征掃描階段發現不符合企業規范的設計元素,輔助實現DFM(可制造性設計)。

特征工藝庫掃描時可智能匹配適用的加工工藝(Tebis NC Set,僅需要借助Tebis 內置變量,進行簡單邏輯判斷即可實現,無需使用專業的編程語言比如C#進行大量編碼),實現特征智能自動編程。

流程庫支持CAM編程元素與CAD對象節點的綁定(CAD對象節點中包含毛坯、被加工元素、邊界、特征......),可實現按顏色、元素類型、名稱等智能選取所需元素,實現同類型零部件編程的智能自動化。

Tebis 智能編程基于各種庫進行工作,日常工作得到簡化和標準化,編程部門的重點將轉換為新工藝開發和庫的維護。

現場加工的智能化與自動化

準確的工時預估,促進現場制造管理智能化落地

目前大部分企業的MES/APS基本淪落為“數字化看板”,無法起到很好的生產調度作用,一個非常重要的原因是編程環節不能給出比較接近現場實際的加工用時,只要有一個產品的工時預估與實際加工相去甚遠,就會完全打亂生產節拍。

造成這種現象的根本在于大部分CAM軟件在計算程序加工時間時,沒有考慮到實際機床的加減速以及機床對NC程序的處理能力。

改變這種情況,需要面向機床的智能CAM編程,在編程時就帶入數字孿生鏡像技術(虛擬機床),軟件在計算程序時智能考慮機床的實際結構以及加減速性能、控制器NC代碼處理性能,這樣最終CAM軟件給出的工時預估就非常準確,Tebis 在這方面走在了主流CAM軟件的前列。

加工檢測一體化,提升現場加工智能自動化水平

編程時將加工程序和OMV在機檢測程序在統一的界面下進行集成,生成混合的NC程序,充分發揮機床功能,盡量減少生產節拍的中斷,避免工件在不同工位之間的來回運轉,并加入余量智能判斷機制,提高現場加工智能自動化程度。

Tebis作為一個CAD/CAM/CAQ(OMV)多合一智能制造平臺,集成了在機測量的智能自動補償功能。

可根據加工結果智能補償刀具直徑、長度,實現“自適應”加工,提高現場加工的智能自動化水平。

機械零部件作為最終產品的“地基”十分重要,“上層建筑(產品)”是否牢固,“地基(零部件)”有無可替代的作用。

在“打地基”的過程中,不斷提高標準化、智能化、自動化的應用水平,促進最終產品質量的穩定性和制造效率,推動企業制造水平不斷積累和提高,使得企業能夠長遠健康發展。

了解更多Tebis 精彩,請掃描下方二維碼:

提交

禹衡光學亮相北京機床展,以創新助力行業發展新篇章

從SCIMC架構到HyperRing技術,機器人控制技術的革新

漢威科技用智慧化手段為燃氣廠站構筑安全防線

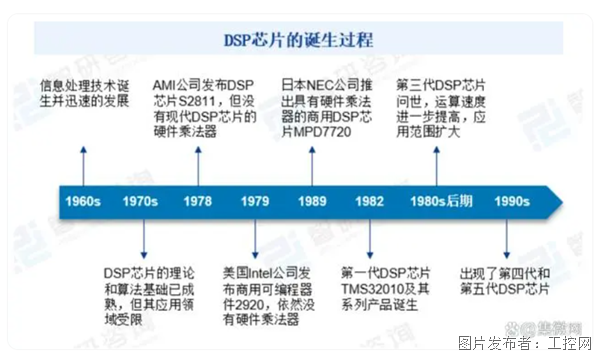

DSP應用市場的大蛋糕,國產廠商能吃下多少?

智能工控+存儲-星火存儲打造智慧存儲,助力產業創新

投訴建議

投訴建議