優傲協作機器人變身“火眼金睛”質檢員 精準快速識別產品質量

在絕大多數制造業中采用純人工檢測的方式顯然已經不靠譜,不僅費時低效,也無法保證產品質量的一致性。但傳統工業機器人安裝、維護等成本還有對專業編程的高要求往往讓很多制造商望而卻步。協作機器人能很好地平衡效率和成本,且編程簡易。優傲機器人在產品檢測領域有諸多成功案例,美國Zippertubing和Comprehensive Logistics是其中兩家采用了優傲機器人進行質量檢測的公司。

協作機器人是最敬業的“員工”

Zippertubing公司是一家家族企業,此前沒有任何機器人領域的經驗,其選擇將優傲機器人集成到視覺導引應用中,用于管理加工電纜護套的卡扣緊固機。

隨著汽車行業和航空航天工業對用于保護軟管、管道和電纜的熱包裝需求大幅增加,Zippertubing生產線日益繁忙。因此,工人們很難及時完成高速、高精度、高度重復的任務,將電纜護套準確地插入到卡扣機中。(https://www.universal-robots.cn/site/benefits-casestories-detail?id=86)

Zippertubing運營經理Tim Mead 指出:“當質檢員每天需要檢查成千上萬個零件時,有時就會對缺陷‘視若無睹’。但機器人永遠不會。”

優傲的UR5協作機器人部署靈活、編程簡便并且能安置在員工周圍,與員工一起安全地工作,是Zippertubing的上佳之選。

Tim Mead 表示:“采用UR5 協作機器人的最大獲益就是產品質量得到了顯著改善。UR5 協作機器人運行了八個月就讓我們從部分產品退貨的困境中走了出來,實現了生產零件零缺陷。我們通過機器人確定的零件公差要比手動操作高300%。”

由于生產線的任務重復性高,比較枯燥,招聘難問題曾經讓Zippertubing一籌莫展。而部署UR5協作機器人后這個難題迎刃而解。

Tim Mead補充道:“過去需要三個人來完成的工作,現在采用一臺協作機器人就夠了。這確實幫助我們提高了生產力。”

協作機器人可以在夜間工作,這樣產量可以提升一倍。

Zippertubing編寫了他們的第一臺UR5協作機器人程序來拾取預先裁好的布料,然后移動到第一臺卡扣機,插入五個公卡扣,然后它移動到第二臺機器,添加了五個母卡扣。UR5協作機器人將零件展示給視覺系統,以檢查添加的按扣是否正確,而這一循環只需要25秒。根據結果,UR5會將成品分揀至“合格品”或“不合格”之中。

(https://www.universal-robots.cn/site/benefits-casestories-detail?id=86)

讓協作機器人成為系統“大腦”

在UR5上部署視覺系統乍聽之下似乎是一項十分艱巨的任務。

Tim Mead 表示:“真正棘手的是,如何讓機器人與攝像頭對話以及誰說了算呢?通過了解優傲機器人,我們意識到Zippertubing能夠制造出自己的PLC控制系統。協作機器人是大腦,它會發出所有命令并接收反饋。”

協作機器人只是從攝像機中尋找反饋。如果找不到反饋,則表示這是一個有缺陷的零件;如果收到了反饋,則表示這個零件合格,并將其分揀至相應的區域。

Zippertubing工程經理Matt Hesselbacher表示: “我們綜合考慮后選擇了優傲UR5協作機器人。在快速演示后,我們發現這是一臺可以自行集成的協作機器人。由于每個月的產品會不斷變化,我們也關注機器人的多功能性。另外操作員會在機器人周圍工作,為其送入原始零件并取出成品,因此安全始終是重中之重。”

Zippertubing的中國工廠也希望復制其亞利桑那州工廠的成功。Tim Mead介紹道:“我們的亞洲工廠目前完全是人工操作的,他們已經聯系我們,希望能設立一樣的協作機器人工作單元。”

Zippertubing 絕不是唯一一個將協作機器人成功用于檢查任務的企業。越來越多的制造商希望協作機器人不僅能夠重復執行準確的工藝和預先定義的工作流程,還希望擁有最小的偏差,從而為研究或分析提供最佳條件。

協作機器人質檢員

Comprehensive Logistics是北美兩大車企的物流和合同制造供應商,擁有懸架、動力總成以及內部組件次總成等多條生產線。生產線不容許任何錯誤。Comprehensive Logistics希望可以實現100%合格產品的裝配線。在其俄亥俄州揚斯敦的裝配線上,發動機零件像鐘表一樣在傳送帶上移動,每個工位只要60秒的時間。

Comprehensive Logistics 市場總監Gary Bobalik表示:“這是一條快節奏的生產線。并且一切都需要按部就班。”

隨著發動機托架次總成到達生產線末端,Comprehensive Logistics 需要確保每個次總成(包括關鍵的轉向齒輪線束接頭)都已完全安裝到位并鎖定。

Comprehensive Logistics增值裝配總監 Mike O’Keefe 介紹道:“如果連接存在間歇性的松動,或者連接不牢固,這將會引發間歇性故障等諸多問題,以至于完全喪失動力轉向功能,而這類故障的嚴重等級高達8級。這一故障將會危及生命,因此我們要確保將這些夾子100%固定到位。”這是每個制造商都需要面臨的挑戰。

Mike O’Keefe 說:“整個行業的人工檢查效率僅約為80%,因此我們一直在尋找可以實現一致質量的自動化系統。”

固定攝像機難以安置于狹窄的區域

這一工藝使美國俄亥俄州的制造商十分頭疼:公司采用的固定式多攝像機系統難以安置在狹窄的區域,所以無法實現Comprehensive Logistics 所要求的可重復性。

Mike O’Keefe 補充說“攝像機系統收集的數據并不全面。”公司還嘗試了一種無法滿足重復性要求的探針式機器人。

公司開始研究替代方案,但對解決方案的要求十分苛刻:它必須支持Comprehensive Logistics對正常運行時間的要求,同時易于使用,能夠輕松地與生產線和工藝中的員工相集成。

Mike O’Keefe 解釋道:“我們必須找到一個不會產生潛在安全問題的方案。我們很快發現優傲UR10是一款經濟高效的輕型協作機器人,可以將視覺攝像機安全反復地移至正確的位置。優傲機器人十分靈巧,可以深入到關鍵任務點,具有100%的可重復性。”

配備了視覺攝像機的頂置式UR10協作機器人可在檢查點之間快速移動,并能夠在其縮回“原位”之前為各個連接點拍攝照片,然后等待下一個待檢查組件。該生產線為柴油發動機和汽油發動機均裝配了發動機托架,分別帶有11個和9個檢查點。優傲機器人所集成的軟件可以跟蹤生產線的構建,通知機器人需要檢查的版本。拍攝的每個圖像都會立即顯示在機器人旁邊的屏幕上,同時還有第二個屏幕顯示發動機托架圖,表明各個檢查點的完成情況,使用綠色或紅色標記表示合格或報廢。

對投資回報率進行了七個月的初步估算后,Mike O’Keefe贊嘆道:“投資回報期實際上可以縮短至大約四個月,不僅節省了制造商的投資成本,我們的員工也沒有失業。”

關于優傲機器人

優傲機器人公司(Universal Robots)于2005年創立,致力于開發方便易用、價格合理、小巧靈活、安全協作的工業機器人,旨在讓所有人都可使用機器人技術。自2008年發布首款協作機器人(cobot)以來,方便易用的UR協作機器人的銷量呈現大幅增長,目前已在全球范圍內銷售。優傲機器人公司隸屬于泰瑞達公司,總部位于丹麥歐登塞,并在美國、德國、法國、西班牙、意大利、捷克共和國、波蘭、土耳其、中國、印度、新加坡、日本、韓國、臺灣(中國)和墨西哥等國家及地區設有子公司和地區辦事處。2018年,UR機器人營業額達2.34億美元。欲了解更多信息,敬請訪問 http://www.universal-robots.cn/ 或在http://www.universal-robots.cn/site/blogs 閱讀我們的博客。同時,也可以微信搜索丹麥優傲機器人(universalrobots),獲取更多動態信息。

提交

2024年斯凱孚創新峰會暨新產品發布會召開,以創新產品矩陣重構旋轉

禹衡光學亮相北京機床展,以創新助力行業發展新篇章

從SCIMC架構到HyperRing技術,機器人控制技術的革新

漢威科技用智慧化手段為燃氣廠站構筑安全防線

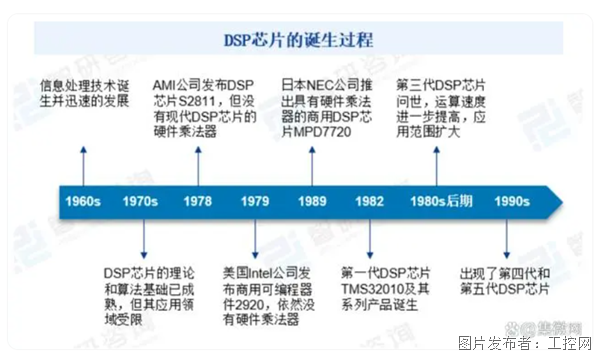

DSP應用市場的大蛋糕,國產廠商能吃下多少?

投訴建議

投訴建議