數字自動化生產過程使得生產率成倍提高

公司的成長并不一定需要更多的員工或更多的車間空間。 現代技術為控制柜制造商提供了流水線制造的巨大潛力。 部門之間通過數字化交互顯著提高了交付績效,并為進行額外項目留出了產能。 高效的生產與大大減少訂單損失的機會成本相結合,迅速攤銷了所需的軟件和硬件投資。 尤其是因為始終如一的一流產品質量還能提高客戶的忠誠度。

一個技術工人用一周時間加工一臺控制柜。 那是我們所期望的嗎? 如果是,那么工人可能正在使用平均300頁的接線圖以及單獨的加工清單,以構建控制系統。 他們手工準備殼體,進行加工、標記和組裝零件,然后把他們連接在一起。 現代技術為我們的行業提供了巨大的潛力,來優化開發和生產流程。 因此,內部流程是否應該數字化和自動化已經不是個討論的問題,而是究竟如何來實現?

斯圖加特大學機床與制造單元控制工程研究所(ISW)最近針對這一確切問題。 [資料來源:“控制柜構造4.0 –研究傳統機械和系統工程中控制柜和開關柜的自動化和數字化潛力”,2017年4月。

在結論中,研究強調了ECAD系統中開關設備的虛擬孿生體是所有下游過程的關鍵特征。對于您的開發團隊來說,這意味著使用ECAD系統的全部功能,包括檢測接線圖中任何異常的檢查程序。因為只有無錯誤的數據才能生成可靠的列表和概述,最終形成控制柜結構的圖形可視化。它以電子方式提供,使您的車間中的各種任務更加容易。

例如,瑞士的工業自動化全方位服務專家W. Althaus AG公司是完全自動化的生產。 此外,所有生產數據均以允許塑件自動化生產準備的格式生成,或者以自動化處理、標記機械零件和布線的格式。 這樣就不會產生廢品,并且比手工生產更快,更精確。 W.Althaus AG董事總經理Marco Schneider證實了這一點:“通過使用自動化和網絡化的工作流程,我們大大提高了公司的效率。 Komax的線加工機和軟件解決方案為我們的工程和生產過程提供了最佳的支持。”

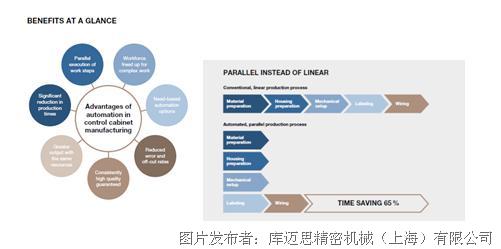

生產計劃中的并行流程使速度提高了65%

成功的另一個關鍵(就減少機會成本而言)是將過去由一位專家按順序執行的任務,分解給經過特殊培訓的員工。 這樣可以確保控制柜所需的材料事先準備好,并以兩倍的速度進行安裝。

之所以成功,是因為在開始生產時,相關文檔中提供了所有必需的數據。 它使團隊能夠在現場快速、準確地準備好塑件,控制柜組件以及專用的電線。

亞當?斯密(Adam Smith)在他的“勞動分工”研究中已經證明了通過這種方法可以實現的高效率。為此,史密斯將整個過程分解為由若干專家執行的邏輯子過程。

生產中的以下過程可以被轉移到自動化解決方案中:

塑件:數字孿生體在ECAD系統中產生所有的CAM數據,這是數控機床進行全自動鈑金加工所必需的。它們的工作非常精確、快速,并且具有所有所需的輪廓,因此可以在不進行任何返工的情況下進行裝配。機械部分:員工將端子槽、安裝軌和銅軌切割至一定長度,預制端子排和組件,并在專用設備站貼上標簽。使用ECAD數據,機器和機器人甚至可以更有效地處理這些工作。尤其是經常使用的功能部件是小批量預先制造并庫存的。

機械零件:員工將端子通道,安裝導軌和銅導軌切成一定長度,預制端子排和組件,并在專門配備的工位貼上標簽。 使用ECAD數據,機器和機器人甚至可以更有效地處理這些作業。 尤其是當常規使用的功能部件被小批量預制并庫存時。

電線和導體:預組裝電線具有許多優點:

–如果對線盤,工具,端子部件的材料等進行集中管理,則不會在裝配車間中占用空間。

–預先訂購的并配有管狀端子和電纜頭的電線,以及線束已預先分類,可以使用。 這簡化并加快了布線。

–電線上的組件和連接點的標注為工人節省了在接線圖中由于搜索所需花費的時間。

Komax半自動和全自動電線加工設備。 可以為線纜加工節約大量時間和材料。

中級自動化

用Komax的Kappa系列切割和剝皮

對于小型控制柜建筑公司,實現自動化的第一步是根據連接列表自動標記,切割和剝線

高度自動化

通過Komax的Gamma和Alpha系列進行壓接

更高的數量需要更高水平的自動化。 Alpha和Gamma機器還接管帶有端子的內部導體的最終處理。

最大自動化水平

Zeta系列線束制造

最高的自動化水平將人工工作減至最少。具有不同橫截面的電線將按順序進行處理,捆扎和根據組裝提供。 以正確的順序執行此操作,以便于輕松安裝在控制柜中。 無需連接圖即可進行快速,無錯誤的接線。

Data2Wire最多可將布線速度提高80%

可以肯定的是–構造控制柜最耗時的任務是布線。 根據在ISW研究中,一位專家需要大約25個小時(即三個工作日)來為具有大約380個節點的典型控制柜布線。

數字接線數據最多可將這一過程加快80%。 如果ECAD項目主數據描述了組件的尺寸和連接,則所有必需的電線和電纜信息(例如長度,性能等)都可用,并且可以由受過培訓的操作員進行安裝。

為此,操作員可通過ECAD查看器獲得數字方式接線圖——在平板電腦上,旁邊就是他們需要信息的控制柜。 這樣,他們可以輕松瀏覽文檔和訪問零件清單,端子圖,接線清單或控制柜結構的3D視圖中的詳細信息。

只需輕按一下,他們就能找到所需的所有信息,并比使用紙質文檔更快地完成工作。 如果ECAD項目數據未提供接線的相關信息,則Komax Digital Lean接線軟件可以協助完成此工作。

數字精益布線(DLW)用于數字引導的布線

在DLW中,Komax開發了一種工具,可為安裝預組裝絞線提供分步支持,觀看者甚至可以指導半熟練工人安全,準確地完成接線過程。 每一步都經過確認。 同時,您的專家人員可以部署在需要他們專業知識的地方。 DLW提供了用于導入和處理連接數據的各種選項。 如果ECAD系統未提供此信息,則Komax軟件允許以方便的虛擬方式確定它。 DLW中還裝載了已經裝有機械組件的控制柜的高分辨率照片。 因此可以很容易地映射和處理布線。

使用DLW,典型的控制柜可以在大約一個工作日內完成布線,這意味著最多可以快20個小時。

例如,以每小時30歐元的平均費率計算,這意味著為您平均節省了大約30歐元。 每柜600歐元。 批量大小為1時也是如此。

從一個批處理開始,數字化就具有成本效益。

您所有的工作都是絕對獨特的嗎? 大多數項目是以前項目的變體,匹配率最高可達80%。

這正是帶有電子可訪問文檔的數字化工程流程可以增加巨大價值的地方。 僅使用了幾個簡單的步驟就對類似系統的接線圖進行了修改并得到系統的驗證后,設計工程師便可以開始生成完整的采購和生產文檔。

在這里,就像大型項目一樣,數字化流程可提供靈活性,并使您直到發貨前不久都能夠一直根據客戶的要求進行變更。 而且,您還可以在不影響交貨日期的情況下進行此操作,因為每個工程修改也都可以數字形式快速投入生產。 因此,每個控制柜還帶有“竣工文檔”。

結論

目前客戶對開關設備和控制系統建設的期望,如交貨期短、成本壓力大、技能短缺、項目階段頻繁的變更要求、小批量和高質量要求,不再需要這樣的挑戰。

在同樣的條件下,現代技術和精益流程可以增加你的附加值。提前期減少了65%,您可以在同一個團隊和同一空間內完成更多訂單。在W.Althaus,情況已經如此。Marco Schneider強調,“由于我們工作流程的有針對性的優化和網絡化,我們已經完全自動化了我們的生產。通過線束加工,金屬板加工,端子排生產和全自動化布線,我們可以提供全方位的服務。”

通過與客戶的密切接觸,我們了解了目標市場(如能源、機械、鐵路技術或系統以及建筑自動化)的不斷增長的期望。對于Komax來說,這足以使其將自動化控制柜的建設視為一個戰略問題,并進行相應的重組。“與我們的合作伙伴一起,我們可以提供全面、定制的解決方案,”市場細分管理和業務發展總監Tilman Hoss博士解釋道。

提交

預留您的時間-庫邁思盛邀您蒞臨2020慕尼黑電子生產設備展

?庫邁思:推動線束加工“智”造升級

庫邁思---線束制造 ZETA 630

庫邁思---產品信息

庫邁思---線束制造 OMEGA 740/750

投訴建議

投訴建議