【工控資訊】工業機器人中實時操作系統的應用與挑戰

在當今全球制造業加速向智能化、柔性化轉型的關鍵時期,工業機器人作為自動化生產線上的核心裝備,正扮演著愈發關鍵的角色。從汽車制造的精密焊接與零部件裝配,到電子產業的芯片封裝與高速貼片,再到物流倉儲的自動化分揀與碼垛,工業機器人的應用場景不斷拓展,對生產效率、產品質量和工藝復雜度的提升作用日益凸顯。而這一切高效、精準的作業表現背后,實時操作系統(RTOS)作為關鍵的底層支撐技術,正以其獨特的技術特性,深度賦能工業機器人行業的發展。

一、工業機器人對實時操作系統的依賴性

工業機器人運行于高度動態且復雜的生產環境中,其作業流程往往涉及多軸協同運動控制、實時傳感器數據采集與反饋、高速工業網絡通信以及與周邊自動化設備的無縫對接。例如,在汽車白車身焊接工作站,工業機器人需在數秒內完成數十個焊點的精確定位與焊接操作,同時根據焊縫跟蹤傳感器的實時數據微調焊槍姿態,確保焊接質量穩定達標。這一過程中,任務執行的時序性與精確性要求極高,任何微秒級的延遲或任務調度失誤都可能導致焊接缺陷,進而影響整車結構強度與安全性。

實時操作系統通過其高效的中斷處理機制、精準的任務優先級調度算法以及對硬件資源的精細化管理,為工業機器人構建了一個穩定、可靠且響應迅速的運行時環境。它能夠確保關鍵控制任務(如運動控制指令的下發與執行)獲得優先級最高的資源分配,同時合理安排非關鍵任務(如系統自檢、數據日志記錄)在空閑時段運行,從而最大化系統整體性能,滿足工業機器人在高速、高精度生產場景下的嚴苛需求。

二、實時操作系統的應用場景剖析

(一)運動控制領域

在多自由度工業機器人的運動控制中,實時操作系統負責協調關節電機的伺服驅動、位置/速度/加速度的閉環反饋控制以及運動學/動力學算法的實時運算。以六軸工業機器人為例,其實時操作系統需在毫秒級周期內解算復雜的逆運動學方程,生成各關節的精確運動軌跡,并根據負載變化實時調整電機扭矩輸出,確保末端執行器以亞毫米級精度完成空間位姿控制。這種高精度的運動控制能力是實現精密裝配、高精度噴涂等高端制造工藝的基礎保障。

(二)人機協作場景

隨著人機協作機器人的興起,實時操作系統在保障操作安全與效率方面的作用愈發關鍵。在人機共存的工作空間中,實時操作系統需實時監測人體接近傳感器、力矩傳感器等設備的輸入信號,一旦檢測到人體與機器人發生碰撞或過度接近,立即觸發緊急制動或調整運行軌跡,確保操作人員的人身安全。同時,它還需支持機器人根據操作人員的動作意圖實時調整協作模式,實現高效、流暢的人機交互,例如在協作裝配任務中,根據操作人員的手勢或力度反饋,動態分配機器人與人的任務分工,提升整體作業效率。

(三)智能工廠集成

在工業互聯網架構下的智能工廠中,實時操作系統作為工業機器人的核心控制單元,承擔著與上位機制造執行系統(MES)、工業云平臺以及周邊自動化設備(如AGV小車、自動化輸送線)的實時數據交互與協同控制任務。通過支持多種工業通信協議(如EtherCAT、Profinet、OPC UA),實時操作系統能夠將機器人運行狀態數據實時上傳至云端,同時接收生產調度指令,動態調整作業任務與工藝參數,實現生產過程的全流程數字化管控與優化,助力企業打造敏捷、高效的柔性制造體系。

三、實時操作系統的創新解決方案

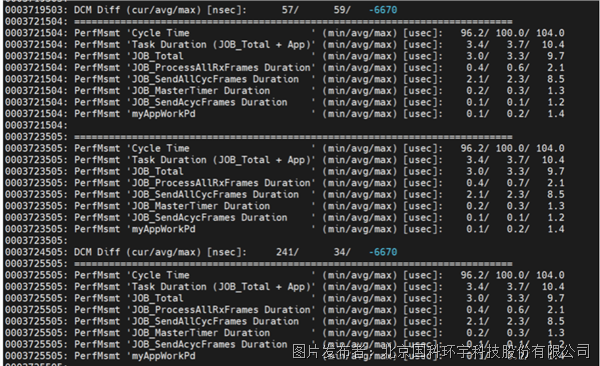

在工業機器人領域,實時操作系統的應用正在不斷深化。以望獲實時Linux為例,其憑借微秒級的實時性能和功能安全認證,逐步成為行業內的主流選擇之一。望獲實時Linux通過內核級實時補丁技術,有效消除了傳統Linux系統在實時性方面的固有缺陷,確保任務調度抖動控制在微秒量級,滿足工業機器人對超低延遲的嚴苛要求。同時,其通過了包括IEC 61508、ISO 26262在內的多項國際功能安全標準認證,為機器人在汽車、航空航天等高安全等級行業的應用提供了堅實保障。

望獲實時Linux還支持模塊化開發與部署,能夠根據工業機器人的不同應用場景靈活裁剪系統功能,降低資源占用,提升系統運行效率。其豐富的設備驅動支持與中間件集成能力,使得機器人制造商能夠快速實現與各類傳感器、執行器以及工業網絡設備的無縫對接,縮短產品開發周期與上市時間。借助活躍的開源社區資源,望獲實時Linux能夠持續吸收全球技術精華,為工業機器人行業的技術創新提供動力。

四、面臨的挑戰與應對策略

(一)技術整合難題

工業機器人系統通常由多個異構硬件平臺(如不同廠商的控制器、傳感器、驅動器)與多樣化軟件架構(如機器人操作系統ROS、廠商專有控制軟件)組成,實時操作系統的深度整合面臨諸多技術挑戰。不同硬件平臺的指令集架構差異可能導致實時操作系統內核兼容性問題,而軟件架構之間的通信協議不一致則會增加系統集成復雜度與調試難度。為應對這一挑戰,行業需推動硬件廠商遵循統一的開放硬件標準(如RISC-V指令集架構在工業機器人領域的應用推廣),同時加強軟件中間件的標準化建設,例如基于DDS(數據分發服務)協議構建跨平臺、跨架構的實時數據通信框架,實現異構系統的高效協同。

(二)適應性優化困境

隨著工業機器人應用場景的不斷拓展,從傳統的結構化車間環境到非結構化的戶外作業場景(如建筑施工機器人、農業采摘機器人),實時操作系統需要具備更強的環境適應性。在高溫、高濕、強電磁干擾等惡劣工況下,實時操作系統的穩定性與可靠性面臨嚴峻考驗。針對這一問題,一方面可通過硬件層面的加固設計(如采用寬溫工業級芯片、增強型電磁屏蔽措施)提升系統抗干擾能力;另一方面,實時操作系統需優化內核算法,增強對硬件故障的自檢測與自恢復能力,例如引入冗余任務調度機制、實時數據校驗與糾錯算法,確保系統在異常環境下仍能維持基本功能運行,保障生產作業的連續性。

(三)人才培養瓶頸

實時操作系統在工業機器人領域的廣泛應用對專業技術人才提出了復合型需求。開發人員不僅需要精通實時操作系統的內核原理與編程技術,還需熟悉工業機器人運動控制算法、傳感器融合技術以及工業網絡通信協議等多學科知識。然而,目前行業內此類復合型人才相對匱乏,人才培養體系尚不完善。為破解這一瓶頸,高校與職業院校應優化課程設置,開設跨學科的工業機器人與實時操作系統專業課程,加強實踐教學環節;同時,企業應加大對內部技術人員的培訓投入,通過建立企業級培訓中心、開展技術交流與競賽活動等方式,培養造就一批既懂理論又具備實戰經驗的高素質技術人才隊伍,為行業持續發展提供人才支撐。

五、未來展望

隨著人工智能、數字孿生、5G工業專網等新興技術與工業機器人領域的深度融合,實時操作系統將面臨新的發展機遇與挑戰。在智能化升級方面,實時操作系統需支持機器學習算法的高效運行,實現機器人基于實時數據的自主決策與優化控制,例如通過在實時操作系統中集成輕量級深度學習框架,使機器人能夠實時識別工件缺陷并自動調整加工工藝參數。在數字孿生應用中,實時操作系統將作為物理機器人與數字孿生模型之間的數據橋梁,確保兩者狀態的實時同步與協同優化,為工業機器人的遠程監控、故障預測與維護提供精準依據。借助5G工業專網的超低延遲、高帶寬特性,實時操作系統有望突破傳統工業網絡的時空限制,實現機器人集群的分布式協同控制與遠程操作,推動工業機器人從單機智能化向群體智能化邁進,為全球制造業的數字化轉型注入強大動力。

綜上所述,實時操作系統作為工業機器人領域的關鍵核心技術,其應用與創新發展對提升制造業自動化水平、推動產業升級具有不可替代的戰略意義。盡管當前面臨諸多挑戰,但通過產學研用各方的協同努力,持續攻克技術難題、優化產業生態,實時操作系統必將在工業機器人領域綻放更加耀眼的光芒,助力全球制造業邁向智能化、柔性化、綠色化的新時代。

提交

【工控資訊】人形機器人中的實時操作系統應用研究

【工控時事】中美貿易摩擦下國產嵌入式操作系統的突圍之路

【工控標準】《工業邊緣操作系統總體技術要求》發布,國科環宇助力工業邊緣計算標準化

【工控方案】基于望獲實時Linux和EC-Master的人形機器人實時控制解決方案

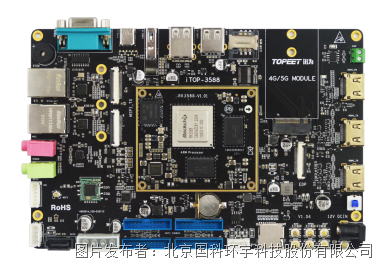

【工控適配】北京迅為RK3588平臺成功適配望獲實時Linux系統

投訴建議

投訴建議