無(wú)線(xiàn)儀表測(cè)量提高裂解爐安全監(jiān)控

華南某石化公司利用裂解爐切換的時(shí)機(jī),在不影響生產(chǎn)和不停汽的前提下,通過(guò)增加無(wú)線(xiàn)監(jiān)測(cè)點(diǎn),對(duì)裂解爐監(jiān)控系統(tǒng)進(jìn)行了升級(jí)改造,成功實(shí)現(xiàn)了對(duì)爐管運(yùn)行的全覆蓋監(jiān)控,使操作調(diào)整更加及時(shí)和靈活。

1 項(xiàng)目背景介紹

乙烯裂解爐是一種在爐管內(nèi)進(jìn)行烴類(lèi)裂解反應(yīng)的關(guān)鍵設(shè)備,被譽(yù)為乙烯生產(chǎn)裝置的核心。其主要功能是將天然氣、煉廠氣、原油及石腦油等原材料,在爐管內(nèi)加熱至所需的高溫條件下,進(jìn)行裂解反應(yīng)生成裂解氣(如乙烯、丙烯等烯烴類(lèi)產(chǎn)品),為后續(xù)生產(chǎn)提供基礎(chǔ)原料。

在華南某石化公司的乙烯工藝中,原料與蒸汽經(jīng)過(guò)一系列預(yù)熱和混合調(diào)整后,進(jìn)入裂解爐的輻射段。每根輻射爐管的入口處都設(shè)有文丘里噴嘴,用以將進(jìn)料均勻分配至所有爐管,從而完成裂解反應(yīng)。

操作工程師關(guān)注的一個(gè)重要工作點(diǎn)是確保每根爐管的流量始終保持恒定。只要出口絕對(duì)壓力與入口絕對(duì)壓力之比小于某個(gè)固定比例,文丘里噴嘴便能實(shí)現(xiàn)均勻的流量分配。這一流量?jī)H依賴(lài)于上游壓力,完全不受下游壓力的影響,即使由于不均勻結(jié)焦導(dǎo)致不同爐管的壓降有所不同,流量分配仍能保持穩(wěn)定。

但是輻射爐管內(nèi)壁的不均勻的結(jié)焦形成的焦層會(huì)導(dǎo)致?tīng)t管金屬溫度升高,同時(shí)增加輻射管的壓力降。當(dāng)出現(xiàn)以下四個(gè)條件時(shí),就必須進(jìn)行清焦:1)爐管溫度過(guò)高,2)出口絕對(duì)壓力與入口絕對(duì)壓力之比過(guò)大,3)爐管局部管壁過(guò)熱,4)文丘里逐漸阻塞導(dǎo)致出口溫度過(guò)高。如果現(xiàn)場(chǎng)壓力點(diǎn)監(jiān)測(cè)不及時(shí),可能會(huì)導(dǎo)致各輻射爐管堵塞現(xiàn)象提前發(fā)生,造成流量不均,從而使整體系統(tǒng)提前進(jìn)入清焦程序。因此,裂解爐爐管壓力監(jiān)測(cè)對(duì)于確保乙烯生產(chǎn)過(guò)程的安全性、穩(wěn)定性和高效性至關(guān)重要。

該石化公司的乙烯裝置現(xiàn)場(chǎng)共有7個(gè)裂解爐和198根文丘里管,但原現(xiàn)場(chǎng)僅配置了24塊壓力變送器,其余設(shè)備均為就地壓力表。在裂解爐高溫運(yùn)行過(guò)程中,操作工程師需要每班次手動(dòng)抄讀現(xiàn)場(chǎng)壓力表并進(jìn)行數(shù)據(jù)對(duì)比,以判斷爐管的狀況。這種方法不僅工作量巨大,而且存在響應(yīng)延遲和人為誤差的風(fēng)險(xiǎn),無(wú)法滿(mǎn)足對(duì)所有爐管壓力全過(guò)程監(jiān)控的需求。同時(shí),操作工程師現(xiàn)場(chǎng)手動(dòng)抄讀數(shù)據(jù)的方式,也增加了人員在現(xiàn)場(chǎng)的安全風(fēng)險(xiǎn)。

此前,近年來(lái),已有多起同類(lèi)乙烯裂解爐因未能及時(shí)掌握爐管狀況而導(dǎo)致事故的案例。為此,用戶(hù)希望利用裂解爐切換的機(jī)會(huì),在不影響生產(chǎn)和不停汽的前提下,在文丘里管后新增壓力監(jiān)控測(cè)點(diǎn),以最小成本的完成技術(shù)升級(jí)改造,確保爐管的最佳運(yùn)行狀態(tài),從而提高生產(chǎn)效率。

2項(xiàng)目實(shí)施與應(yīng)用情況詳細(xì)介紹

為了不影響生產(chǎn)并爭(zhēng)取時(shí)間,用戶(hù)技術(shù)團(tuán)隊(duì)經(jīng)過(guò)多次技術(shù)論證,并根據(jù)現(xiàn)場(chǎng)實(shí)際情況,最終選擇了基于無(wú)線(xiàn)HART技術(shù)的無(wú)線(xiàn)解決方案。整個(gè)項(xiàng)目的升級(jí)改造主要包括:

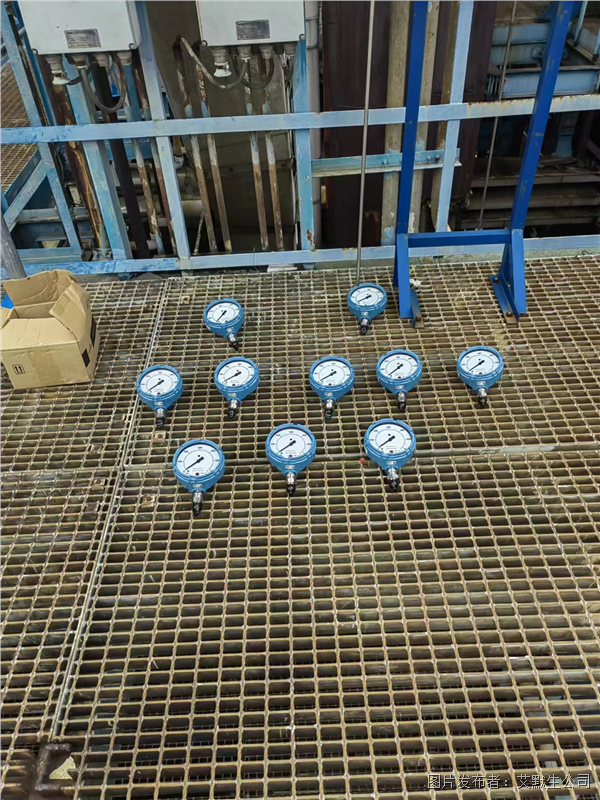

a)對(duì)現(xiàn)場(chǎng)壓力表更換為具備無(wú)線(xiàn)HART技術(shù)傳輸?shù)臒o(wú)線(xiàn)壓力表。現(xiàn)場(chǎng)7臺(tái)爐增加的壓力點(diǎn)采用了152臺(tái)艾默生羅斯蒙特的無(wú)線(xiàn)壓力變送器WPG,直接替代原有壓力表,其中A爐~F爐每爐24點(diǎn),G爐8點(diǎn)。

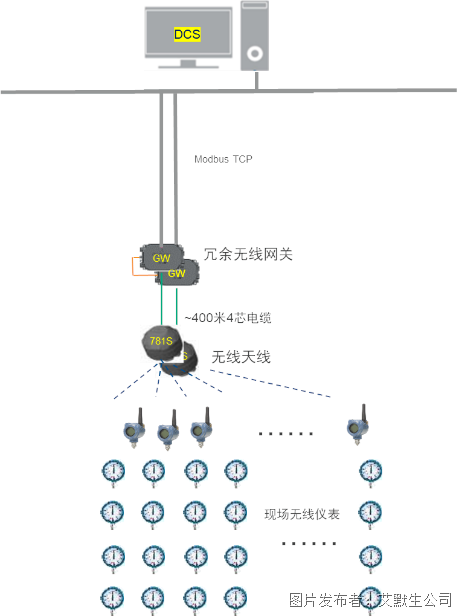

b)無(wú)線(xiàn)通信技術(shù)配置了14臺(tái)艾默生羅斯蒙特的781S中繼器加強(qiáng)網(wǎng)絡(luò)穩(wěn)定性。每臺(tái)爐設(shè)置2臺(tái),安裝于4層平臺(tái)東側(cè).;同時(shí)配置1套2臺(tái)冗余無(wú)線(xiàn)網(wǎng)關(guān)+外置天線(xiàn)。無(wú)線(xiàn)網(wǎng)關(guān)1410S與DCS通過(guò)MODBUS TCP\IP方式相連。構(gòu)建的無(wú)線(xiàn)通訊網(wǎng)絡(luò)具備自組網(wǎng)和自愈功能,即使某一節(jié)點(diǎn)失效,網(wǎng)絡(luò)也能自動(dòng)調(diào)整,保持通信暢通。

現(xiàn)場(chǎng)施工和安裝圖

組態(tài)

校驗(yàn)

校驗(yàn)

安裝

升級(jí)前的現(xiàn)場(chǎng)

升級(jí)后的現(xiàn)場(chǎng)

近170臺(tái)現(xiàn)場(chǎng)無(wú)線(xiàn)儀表的安裝與調(diào)試僅用2周便高效完成:所有設(shè)備支持電池供電,電池壽命可長(zhǎng)達(dá)10年,現(xiàn)場(chǎng)無(wú)需進(jìn)行復(fù)雜的電纜敷設(shè)等繁瑣工程,大大降低了安裝和工程成本和時(shí)間。

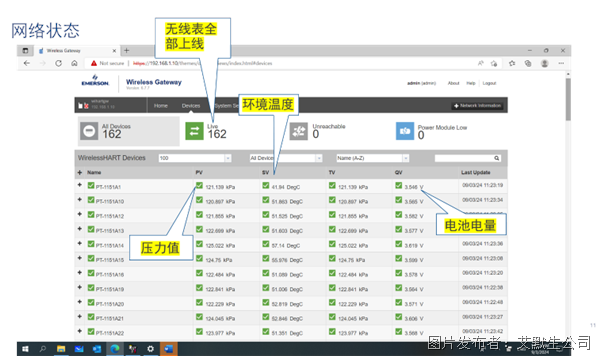

升級(jí)改造后,全新無(wú)線(xiàn)壓力表和無(wú)線(xiàn)通信技術(shù)成功實(shí)現(xiàn)了數(shù)據(jù)的實(shí)時(shí)傳輸至遠(yuǎn)程監(jiān)控系統(tǒng),界面圖如下:

這套采用全球標(biāo)準(zhǔn)的無(wú)線(xiàn)HART協(xié)議的系統(tǒng)通過(guò)多層加密和跳頻技術(shù),具備極強(qiáng)的抗干擾能力,確保數(shù)據(jù)傳輸?shù)陌踩耘c穩(wěn)定性; 提供的實(shí)時(shí)數(shù)據(jù)幫助用戶(hù)現(xiàn)場(chǎng)對(duì)爐管進(jìn)行監(jiān)控全覆蓋,實(shí)現(xiàn)設(shè)備狀態(tài)的實(shí)時(shí)監(jiān)測(cè)和智能化管理,用戶(hù)操作調(diào)整更加及時(shí)、更加靈活。

3項(xiàng)目創(chuàng)新性、重點(diǎn)與難點(diǎn)問(wèn)題及解決思路:

重點(diǎn)與難點(diǎn)問(wèn)題及解決思路:

項(xiàng)目現(xiàn)場(chǎng)共有7個(gè)裂解爐和198根文丘里管,但原有監(jiān)控系統(tǒng)僅配置了24塊壓力變送器,其余設(shè)備均為就地壓力表。客戶(hù)計(jì)劃通過(guò)技術(shù)升級(jí)替換或增加152個(gè)壓力監(jiān)測(cè)點(diǎn)實(shí)現(xiàn)對(duì)爐管運(yùn)行的全面監(jiān)控。然而,這些監(jiān)測(cè)點(diǎn)距離機(jī)柜間近200米,如果采用常規(guī)的有線(xiàn)儀表方案,需增加約3萬(wàn)米的線(xiàn)纜工程。這不僅涉及較長(zhǎng)的施工周期和大量人工投入,還可能對(duì)工廠的生產(chǎn)效率和現(xiàn)場(chǎng)環(huán)境安全造成不利影響。

為了避免這些問(wèn)題并爭(zhēng)取時(shí)間,客戶(hù)經(jīng)過(guò)近6個(gè)月的方案討論,最終選用了艾默生羅斯蒙特基于無(wú)線(xiàn)HART協(xié)議的無(wú)線(xiàn)技術(shù)解決方案。

多年來(lái),艾默生羅斯蒙特在石化、化工、電力等行業(yè)積累了豐富的應(yīng)用經(jīng)驗(yàn)。結(jié)合項(xiàng)目的實(shí)際需求和復(fù)雜工況,艾默生為客戶(hù)設(shè)計(jì)了一套符合其工藝要求的自動(dòng)化監(jiān)控系統(tǒng),為裂解爐的高效運(yùn)行和全覆蓋監(jiān)控提供了可靠支持。

創(chuàng)新點(diǎn)一: 構(gòu)建了一個(gè)安全、穩(wěn)定和高效的無(wú)線(xiàn)解決方案

相較于傳統(tǒng)有線(xiàn)方式,采用無(wú)線(xiàn)解決方案具有顯著的優(yōu)勢(shì):

●免去了大量敷設(shè)電纜、穿線(xiàn)管、接線(xiàn)盒、槽盒及柔性軟管等繁瑣工序,尤其是涉及到的高空敷設(shè)、開(kāi)挖或在狹窄空間進(jìn)行布線(xiàn),使得安裝過(guò)程更加簡(jiǎn)潔高效,大幅減少了施工周期和人力投入,同時(shí)大大降低了現(xiàn)場(chǎng)施工的安全風(fēng)險(xiǎn),為生產(chǎn)環(huán)境提供更高的安全保障。

● 簡(jiǎn)化了信號(hào)接入流程,不需要按照傳統(tǒng)思路增加DCS卡件,也無(wú)需調(diào)整信號(hào)通道、增設(shè)安全柵或擴(kuò)展接線(xiàn)柜等繁復(fù)操作,降低了實(shí)施過(guò)程中的技術(shù)復(fù)雜性,避免了對(duì)現(xiàn)有工廠生產(chǎn)的干擾,減少了工廠停產(chǎn)或減產(chǎn)的風(fēng)險(xiǎn)。

● 基于成熟的無(wú)線(xiàn)HART技術(shù),用跳頻技術(shù)和加密算法,能有效抵御電磁干擾和網(wǎng)絡(luò)攻擊,確保數(shù)據(jù)傳輸?shù)陌踩院头€(wěn)定性,提供高可靠性和低延遲的數(shù)據(jù)通信,可實(shí)現(xiàn)實(shí)時(shí)壓力的精準(zhǔn)傳輸,而且支持遠(yuǎn)程配置和在線(xiàn)診斷功能,減少人工巡檢次數(shù)。

● 一套無(wú)線(xiàn)網(wǎng)絡(luò)即可支持多個(gè)設(shè)備同時(shí)接入,滿(mǎn)足復(fù)雜工藝流程中的多節(jié)點(diǎn)需求,同時(shí)網(wǎng)絡(luò)自組網(wǎng)功能允許設(shè)備在發(fā)生中斷時(shí)自動(dòng)重新路由,保障通信持續(xù)穩(wěn)定。

創(chuàng)新點(diǎn)二:選用了一款先進(jìn)的無(wú)線(xiàn)壓力表

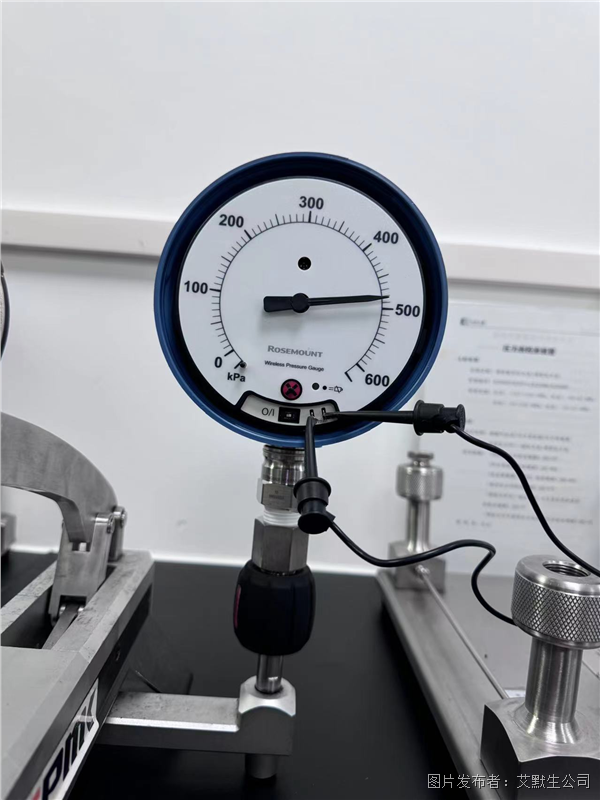

艾默生羅斯蒙特的WPG壓力表集無(wú)線(xiàn)壓力表和智能壓力表為一體,巧妙結(jié)合了電子變送器的高性能與傳統(tǒng)機(jī)械結(jié)構(gòu)的實(shí)用性:

采用先進(jìn)的固態(tài)壓力傳感器技術(shù),并以電子方式而非機(jī)械方式處理信號(hào),其指針由一個(gè)微型電機(jī)驅(qū)動(dòng),不僅避免了傳統(tǒng)壓力表中波登管、膜片、彈簧管、齒輪傳動(dòng)等這些阻礙精確壓力報(bào)告或顯示的機(jī)械部件,而且具備更高的過(guò)壓承載能力;同時(shí)結(jié)構(gòu)上只有一個(gè)可移動(dòng)部件,因而可在高沖擊、強(qiáng)振動(dòng)及其他極端條件下穩(wěn)定運(yùn)行。

該壓力表配備直徑達(dá)4.5英寸(114毫米)的寬大表盤(pán),方便現(xiàn)場(chǎng)讀取。同時(shí),支持無(wú)線(xiàn)HART通信協(xié)議,可將壓力讀數(shù)和狀態(tài)指示信息實(shí)時(shí)傳輸至主機(jī)系統(tǒng),構(gòu)建數(shù)字化網(wǎng)絡(luò), 大幅提升了操作的便捷性和監(jiān)控效率。

艾默生WPG無(wú)線(xiàn)壓力表特點(diǎn)如下。

最終,得益于先進(jìn)的無(wú)線(xiàn)壓力表和無(wú)線(xiàn)通信技術(shù)方案,用戶(hù)僅用2周時(shí)間便完成了現(xiàn)場(chǎng)儀表的更換、無(wú)線(xiàn)通信設(shè)備的安裝及儀表調(diào)試工作。整個(gè)過(guò)程無(wú)需現(xiàn)場(chǎng)敷設(shè)電纜、布線(xiàn)或開(kāi)挖等繁雜施工,順利且高效地達(dá)成了既定目標(biāo)。

4項(xiàng)目為用戶(hù)實(shí)現(xiàn)的效益分析

● 實(shí)現(xiàn)了對(duì)爐管壓力數(shù)據(jù)的實(shí)時(shí)采集和傳輸,從而準(zhǔn)確掌握爐管堵塞狀況,幫助優(yōu)化清焦周期,提高爐管的熱效率、延長(zhǎng)設(shè)備使用壽命,同時(shí)減少裂解爐停機(jī)的風(fēng)險(xiǎn),確保生產(chǎn)連續(xù)性和穩(wěn)定性;

● 顯著提高了壓力監(jiān)控的精準(zhǔn)度和對(duì)異常情況的響應(yīng)速度,幫助操作人員提前發(fā)現(xiàn)潛在問(wèn)題,避免設(shè)備過(guò)早老化和停機(jī),減少不必要的維修和生產(chǎn)中斷;

● 操作人員可以在遠(yuǎn)程監(jiān)控系統(tǒng)中實(shí)時(shí)查看壓力數(shù)據(jù),從而減少現(xiàn)場(chǎng)操作的頻率和風(fēng)險(xiǎn),為裂解爐的安全穩(wěn)定運(yùn)行和整體效率提升提供了堅(jiān)實(shí)保障。

5項(xiàng)目意義概述

現(xiàn)場(chǎng)用戶(hù)對(duì)整個(gè)項(xiàng)目的改造體驗(yàn)表示非常滿(mǎn)意。盡管前期方案討論和產(chǎn)品訂貨歷時(shí)9個(gè)月,但實(shí)際項(xiàng)目實(shí)施僅用2周便完成。整個(gè)過(guò)程在不影響生產(chǎn)、不停汽的前提下,實(shí)現(xiàn)了對(duì)爐管運(yùn)行監(jiān)控的全面覆蓋,大幅提高了運(yùn)行效率和安全性,也為工廠向智能化、自動(dòng)化方向邁進(jìn)注入了新動(dòng)力。

這一智能化與自動(dòng)化的深度融合,不僅凝聚了技術(shù)突破的結(jié)晶,更是實(shí)踐經(jīng)驗(yàn)的積累與創(chuàng)新探索的有力見(jiàn)證。

提交

艾默生推出 AVENTICS? XV 系列氣動(dòng)閥島

費(fèi)希爾(Fisher) FIELDVUE DVC7K 智能閥門(mén)定位器

費(fèi)希爾(Fisher) FIELDVUE 4400 數(shù)字閥位變送器

HyIS-one 選擇艾默生作為韓國(guó)最大商用車(chē)加氫站的自動(dòng)化合作伙伴

艾默生推出羅斯蒙特? 3051Pro壓力變送器,提供更快更直觀的用戶(hù)體驗(yàn)

投訴建議

投訴建議