施耐德電氣草甘膦精餾先進控制APC項目

1、 項目背景介紹

草甘膦化學名稱為N-(膦酸甲基)甘氨酸,是甘氨酸的膦酰甲基衍生物,屬于低毒有機磷類,具有高效、廣譜、低毒、低殘留的特性。草甘膦純品為白色無味固體,分子式為 C?H?NO?P,是一種滅生性除草劑,可以應用于傳統作物、轉基因作物、果蔬等防除各種常見雜草。客戶通過化工生產裝置生產草甘膦,在其生產工藝中,精餾工藝起著至關重要的作用,承擔著整個草甘膦一工段氣相處理,所以一直以來精餾工藝與整個草甘膦一工段的產能息息相關。精餾整個工藝包括四個塔:堿洗塔,脫重塔,產品塔,回收塔,整個過程屬于連續生產工藝。各個塔的重要控制變量,比如塔頂壓力、溫度、蒸汽壓力之間存在著多變量耦合關系,同時,裝置的上游屬于間歇操作,導致精餾裝置的氣相處理量波動性較大,裝置控制難度大。前期工藝設計主要目的是保證生產,裝置自控率較低,目前全靠中控操作人員人工經驗進行控制操作,且為了保證正常生產,中控人員操作頻率較高,勞動強度大,且完全憑人工經驗進行操作,導致裝置關鍵被控變量波動性高,運行平穩性低,產品質量波動大,蒸汽能耗高。

客戶希望施耐德電氣能提供對于控制優化的解決方案以實現現場的自動化控制,減小勞動強度,提高生產能力,穩定裝置運行,降低裝置能耗。

2、 項目目標與原則

主要項目目標如下:

· 提高裝置自控率,精餾生產裝置的PID自控率達到96%以上;

· 提高精餾裝置運行平穩性,減少操作人員勞動強度,操作頻次降低50%以上;

· 穩定裝置生產運行,提高各關鍵變量如精餾塔底溫度、塔頂溫度,塔頂壓力等控制品質,降低裝置關鍵被控變量平均方差不低于30%;

· 通過優化生產,卡邊操作,實現在保證產品質量的前提下,降低精餾塔蒸汽單耗降低3%以上;

· 當裝置出現緊急情況,如緊急停電與跳車時,通過APC系統按照特定流程邏輯進行自動調節控制,降低安全生產的風險;實現先進控制系統與DCS系統的無擾動切換功能,在工況發生惡劣變化時,提出預警;

· 正常情況下,APC控制器投用率不低于95%

3、 項目實施與應用情況詳細介紹(詳細介紹推薦項目的規劃、實施與應用的詳細情況,突出項目創新性、重點與難點問題及解決思路等。)

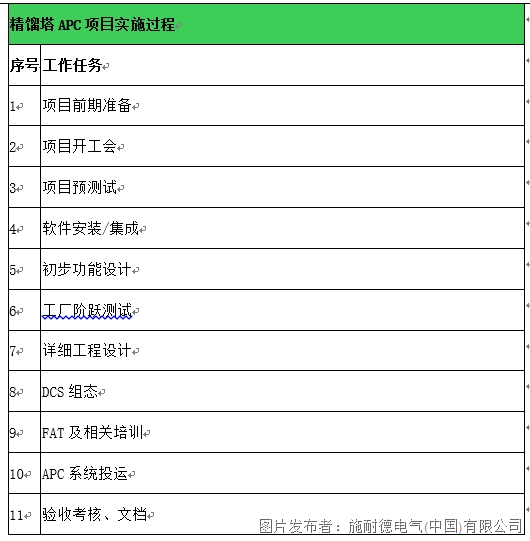

項目實施的計劃如下所示,項目實施周期在5-6個月:

項目應用的詳細情況:

(1) 梳理精餾塔控制回路,為了實現先進控制APC系統的上線,需要對現有的控制回路首先進行整定,梳理控制回路38個,并明確風險等級和應對措施;

(2) 實現對精餾塔控制邏輯的全面梳理,通過順控程序的引入,降低操作人員工作強度并提升控制精度;

(1) 完成儀表、閥門控制精度的全面檢查,并完成相應儀表的新增,管道改造:

(2) 完成20個控制回路PID整定,并形成PID整定報告;

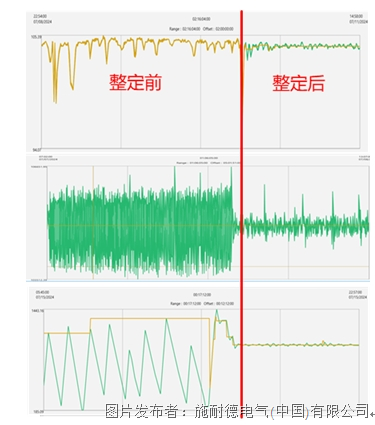

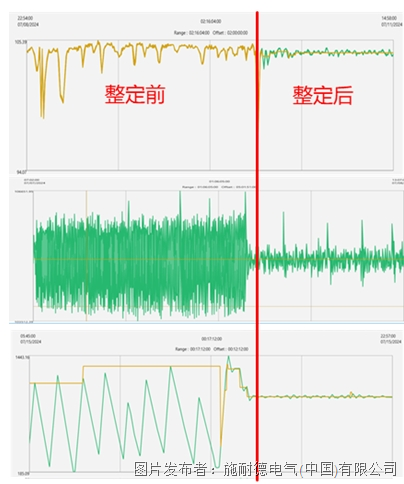

PID整定效果圖:

(1) 先進控制APC軟件完成控制矩陣的初步設計,完成階躍測試即模型辨識;

(2) 通過先進控制APC軟件的上線實現了關鍵工藝過程的穩定控制和平穩操作,帶來工藝效益的提升;

重難點分析及創新解決思路:

(1) 難點:現場控制回路手動控制多,需要結合現有的控制邏輯進行梳理,以進行PID的整定;

解決方案:現場工程師通過現場操作人員的多次充分溝通,梳理明確38個控制回路信息,提交現場回路的梳理清單,提供控制回路改造建議方案,進行PID回路整定優化服務,為后續上線先進控制提供前置條件;

(1) 難點:裝置的上游屬于間歇操作,導致精餾裝置的氣相處理量波動性較大,裝置控制難度大,精餾塔裝置的控制是典型的多變量的控制過程,蒸汽能耗降低的同時也需要保證穩定的生產和產品質量,這一過程對于現場控制模型的設計難度大;

解決方案:施耐德電氣采用先進控制APC的軟件進行精餾塔的模型預測控制,引入氣相處理量作為前饋變量,通過控制矩陣設計,以階躍測試的方式建立控制模型,實現多回路輸入、多輸出的控制,在不更改現有生產工藝的情況下進一步穩定生產,提高效益。

(2) 難點:農鹽化工領域,操作人員普遍學歷不高,控制理論知識基礎差,對新事物接受度差

解決方案:施耐德電氣會對相關人員提供詳細完整的配套培訓,培訓由有豐富工程實施經驗的人員授課,保證授課質量,達到知識傳遞和共享的目的,以便使需方在培訓后能夠獨立地對系統進行管理、維護和操作。

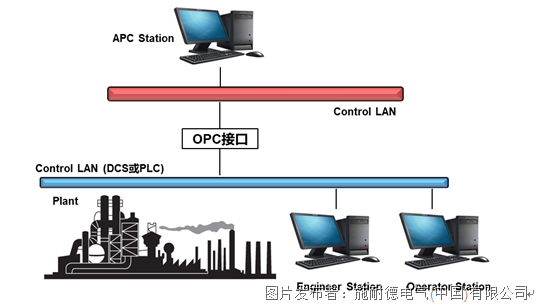

如下是施耐德電氣先進控制APC軟件介紹

施耐德電氣公司將采用成熟的AVEVA APC多變量模型預測控制系統平臺,結合施耐德電氣在全球過程控制領域豐富的專家知識和項目經驗,提供關于草甘膦生產精餾裝置的先進控制解決方案,幫助用戶提高自動化水平,降低操作頻次,穩定生產,降低蒸汽單耗,實現經濟利益的最大化。

模型預測控制(Model predictive control, MPC)是一種多變量高級控制技術。它基于模型辨識技術,通過收集的階躍測試/歷史數據辨識出過程中各種變量之間的動態數學關系,即APC模型。利用該模型,計算預測被控變量在未來時段的變化趨勢,從而提前更新控制策略,提高過程的控制品質。

用來實現MPC的先進過程控制系統主要功能模塊有模型預測控制模塊、最優化模塊和嵌入式編程語言Python模塊等。

1) 模型預測控制模塊

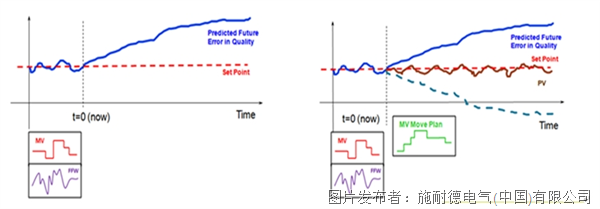

模型預測控制模塊通過辨識的過程動態模型,預測各種擾動因素對被控變量的影響。當擾動發生時,可預測被控變量在未來時間發生的變化或被控變量在未來的運行軌跡,如下圖所示(左圖)。AVEVA APC系統將根據未來時刻被控變量預測值與目標設定值的偏離程度,及時的調整控制策略,如下圖所示(右圖),從而使被控變量可以緊靠設定值點,從而提高過程的控制品質。

2) 最優化模塊

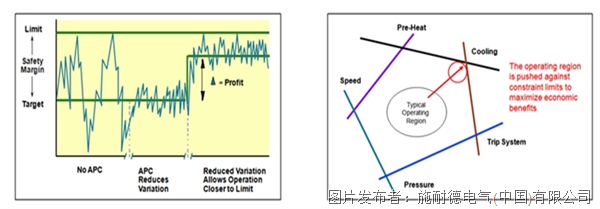

如下圖所示,通常操作員習慣將裝置運行在可行域中心處,遠離各種約束/限制條件,從而可以保證裝置的平穩運行,如下圖所示(右圖)。在實際的生產運行中,裝置運行的最優點往往位于各種約束邊界上,如右圖中紅色圈出的區域。最優化模塊通過最優化技術找到裝置的最優操作點,利用模型預測控制模塊將裝置穩定在最優點運行,從而使企業的經濟利益最大化。

最優化操作的實現是建立在提高控制品質的基礎上的。只有減少了變量的波動,才可使裝置在約束條件的邊界上運行(卡邊操作),而不會由于大波動,使裝置操作超出正常的操作區域,威脅安全生產。因此穩定裝置操作是優化生產的前提所在。具體參考下圖(左圖)。

3) 嵌入式編程語言Python模塊

AVEVA APC軟件平臺支持嵌入式編程語言Python(IronPython),能和APC軟件功能靈活有機結合,有助于實現基于專家知識的邏輯控制、自適應控制等多種智能控制功能。

1、 效益分析

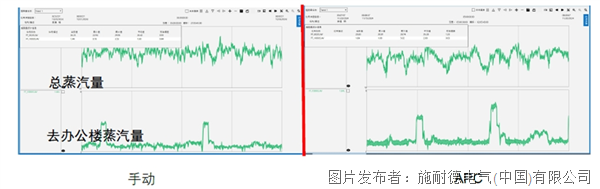

精餾塔關鍵工藝指標參數波動普遍降低30%以上(如脫重塔塔頂壓力波動降低42%等);

通過先進控制APC的實施使得在實施裝置范圍內,操作頻次由每班次336次降低至16次,操作頻次降低95.2%;

先進控制APC投用之后,產品蒸汽單耗降低3%以上,大幅降低了裝置能耗。

2、 提供清晰工程現場照圖,照片分辨率>300DPI

效益指標結果:PID整定效果

系統架構:

提交

施耐德電氣化工工藝仿真AI優化解決方案

以“虛”治實,施耐德電氣助力Tekniska Verken創造安全供水影響力

鑒新,更見新!2024 EP China,來看施家如何為新型電力系統持續賦能!

創新融生態,乘勢領未來 施耐德電氣數字能效合作伙伴峰會順利召開

循環經濟邁入發展快車道,施耐德電氣以新質服務助推產業綠色革命

投訴建議

投訴建議