數之聯賦能PCBA缺陷檢測,檢出率99%

PCBA可以說是所有電子產品組件中最為重要的組成。小到生活中常用的家電:3C數碼、顯示器、鼠標鍵盤、U盤等產品,大到網絡通訊、汽車電子、軍工研究等,都少不了PCBA的運用。

PCBA就類似于人體的大腦神經網絡,是所有電子產品的核心,幾乎決定著產品的功能、性能、可靠性。尤其是在電子產品售后問題中,有80%都是PCBA出現的問題,PCBA的質量不容置疑。

某國內龍頭家電工廠主要從事智能家電產品與智慧家庭場景解決方案的研發,產品種類、型號眾多。隨著家電產品朝著精細化、智能化、微小化趨勢發展,該家電企業的PCBA生產檢測難度也越來越大。想要保障PCBA的質量,檢測手段需要進一步升級。

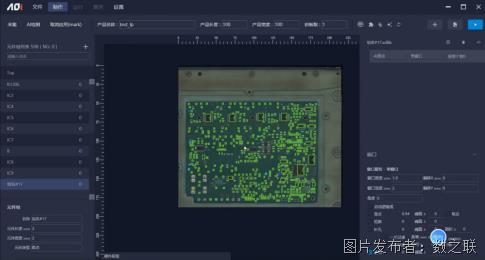

該工廠在經過市場調研后,引進了數之聯基于深度學習的創新性設備——追光AI-AOI,意在提升檢測效率、降低人力成本。該設備適用于集成電路DIP封裝工藝,波峰焊爐后焊點面的外觀缺陷檢測,工廠無需額外開發可直接使用,可兼容多個工廠的不同產線。

核心痛點:基于傳統算法的AOI操作復雜誤判高

該家電企業之前已經引進了一批AOI設備替代人工目檢,但在實際檢測過程中,仍然需要大量人工復判,主要是原有傳統AOI存在以下核心痛點:

(1)操作復雜、調試時間長

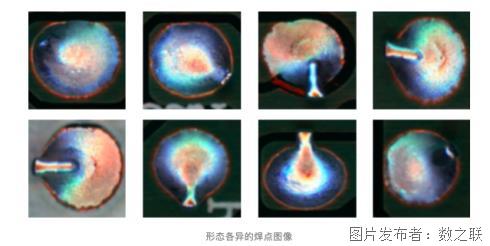

波峰焊的焊點形態變化大,傳統算法需針對每一類焊點進行調試,大大增加了調試時間,導致新產品換線時間長。同時,還對人員的熟練程度有要求,一旦人員流動,難以延續設備檢測效果,從而影響生產效率。

(2)誤判高、需大量人工復判

傳統算法難以兼容焊點的多形態特征,誤判較高,大大增加了操作員復判的工作量。大量復判,操作員容易疲勞,漏檢的風險隨之增加。

解決方案:基于深度學習的創新性設備

為了降低產品換線時間、降低誤判率,該家電企業引入了數之聯追光AI-AOI。這是一款基于深度學習的創新性設備,核心采用自研深度學習目標檢測與異常檢測框架,缺陷檢出率可達99.99%,誤判率低于0.3%。

針對傳統AOI操作復雜,調試時間長,數之聯追光AI-AOI采用AI算法解決了設備換型時重新注冊編程時間長的問題,僅需10分鐘即可完成新品制作。該設備搭載AI模型,在新品制作時,只需輸入板子長寬,設備自動調節軌道開始制作,拍照完成后可以將全部FOV合成整板圖像,自動識別焊點位置,進行智能元件分組,工程師僅需極少輸入便可完成編程制作。

針對誤判高、復判多問題,該設備通過缺陷數據庫對圖像數據進行預處理,基于行業領先的AI算法,實現了缺陷的智能識別、檢測、分類,解決傳統算法僅OK/NG粗分類問題,僅需極少人工復判。

值得一提的是,通過實地調研客戶產線環境,數之聯還縮小了設備尺寸,幫助客戶節省廠房空間。并且該設備適用于50mm*50mm-510mm*510mm的板子,在同規格系列產品中,能處理全行業最大的PCB板。自主研發的三段式運動模組,可高效運作,減少進板等待時間,采用設備的“飛拍”模式,拍照速度可達0.1s/FOV,幫助客戶加快生產節拍。

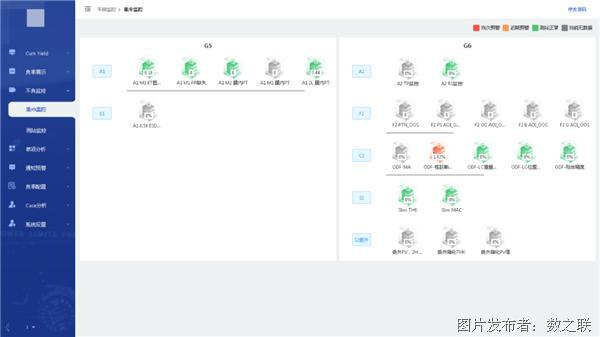

得益于數之聯強大的缺陷數據庫,該設備算法模型能夠快速更新,可以輕松應對各個廠家、不同型號產品的缺陷。并且數之聯自研深度學習訓練平臺,可定期收集產線生產數據,使AI模型不斷增量學習,讓設備始終保持高檢出、低誤判,保障工廠持續正常生產。

此外,通過導入追光AI-AOI,工程師能進一步利用AOI機臺數據發揮效用,在此基礎上可擴展不良根因分析、過程品質分析等后續應用,打造閉環數據體系,助力工廠可持續化提升工藝品質。

應用效果:新產品程序制作時間由1-2h降至10-30min

工廠上線數之聯追光AI-AOI后,最明顯的改變即是效率的提升和人力成本的降低。

該設備集合了泛半導體行業多個成功落地經驗及海量PCBA缺陷數據,通過AI模型,可自動從圖片中提取缺陷特征,一個檢測框即可覆蓋各類缺陷的檢測,大幅縮短編程時間。以往2小時才能完成編程,1個工程師只能管理2條產線,現在編程時間降低至10-30分鐘,1個工程師可管理5條產線,大幅提升了管理效率。

通過數之聯深度學習目標檢測模型,追光AI-AOI能精準定位缺陷位置并實現缺陷的精確分類。目前已幫助該工廠實現缺陷漏檢率低于0.01%、誤判率(按點數)低于0.3%,減少大量人工復判工作。因此工廠將維修與復判工位合并,每條產線至少可減少1名操作員。

作為“工業之眼”的機器視覺,是實現智能制造的重要支撐。結合傳統算法和深度學習的機器視覺更將是提升制造業智能化升級的一大利器。數之聯將緊密契合市場趨勢和需求,推出更智能的缺陷檢測設備,助力制造業自動化、智能化升級。

提交

中國制造出海縮影,數之聯加速落地家電企業

數之聯落地汽車緊固件缺陷檢測

數之聯關注工業升級“命門”,提升產品良率

投訴建議

投訴建議