新時達S200C提升模組對往復式提升機控制技術

1. 引言

往復式提升機由變頻器控制電機,電機驅動鏈條,實現提升轎廂的上下往復運動。同時轎廂內配有傳動機構,以便貨物可以自動進出轎廂。通常提升機系統的提升電機與轎廂內的平移電機采用單獨控制的方式,雖然控制模式相對簡單,但是面對高精度的性能要求時,軟硬件控制系統配置復雜、繁瑣。為了能夠準確的定位,系統往往需要大量的邏輯運算。

本方案將提升機構與轎廂內的平移機構的控制合二為一,優化了四象限運行的算法,控制更加精準的同時,簡化了控制邏輯。實現了控制、監控、管理一體化的提升機電氣解決方案。

2. 系統方案

2.1 系統組成

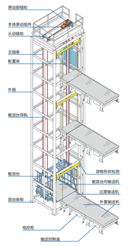

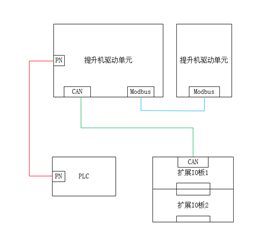

往復式提升機的核心控制采用驅控一體化控制器,整個系統內包提升機構及轎廂輸送機。提升系統模組控制整個提升機的運行、轎內輸送機的運行以及外部樓層呼叫指令;PLC處理各個樓層的輸送機控制邏輯;提升系統模組與PLC之間進行PROFINET通訊。

圖1 物流提升系統示意圖

圖2 提升機通訊網絡拓撲圖

2.2 控制模式

新時達物流提升機系統內部支持三種控制模式:手動模式,半自動模式和自動模式。

1)手動模式:

手動模式下可進行系統狀態監控,變頻器狀態監控,故障報警,故障記錄查詢,樓層自學習,面板操作提升變頻和平移變頻運行,可設置高速/低速/強制減速頻率等。

2)半自動模式:

半自動模式下,提升機可進行點動或連續運行,可手動調整頻率,當到達平層位置后,繼續點動或連續運行,則繼續執行相關指令,到下一樓層相關位置時可實現自動停層功能停車。

3)自動模式:

自動模式可通過PC端調試軟件或上位機(PLC通過PN通訊傳輸信號和數據)進入,完成物流提升機的所有控制邏輯。

3. 技術特點

3.1 功能及算法

1) 直接停靠算法:

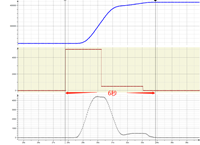

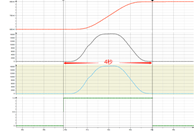

傳統提升機控制采用在臨近停靠點時先由高速切換至低速運行,然后低速運行停車,如下圖3所示。由于切換點的延時以及減速時間受負載重量影響較大,導致停層位置誤差較大。同時由于轎廂需要以較低速度運行一段距離,大大降低了提升機的效率。

圖3 傳統控制方式停車時序圖

新時達提升模組采用直接停靠算法,如下圖4所示,動態規劃位置曲線,保證最短時間到達目標位置,同時對位置曲線進行二次RIF濾波,使其更加平滑,保證平穩運輸。到位后配合平層光電校準位置,使停層精度為±1mm。

圖4 直接停靠算法停車時序圖

2) 自動校準平層位置:

當系統在自動模式運行時,每次平層到位(兩個平層開關和樓層光電均動作)系統均會自動校準停層位置,以消除轎廂因載貨導致的輕微位移或者長期運行造成的累計誤差。

3) 同樓層多位置停靠:

多層輸送線現場線體安裝時,由于轎廂兩側設備高度不一致,導致同一層雙向出貨口位置存在高度偏差,如下圖5,6所示。由于層高較小,不具備單獨設立樓層的條件。

圖5 現場加層照片

為此,新時達驅控一體化模組開發了統一樓層多位置停靠功能,同一樓層最多可支持4個±20cm內的加層位置點,通過軟件內部加層高度記憶,輕松應對此類雙出口位置偏差的問題。

圖6 加層位置示意圖

3.2 調試軟件

新時達提升模組系統擁有獨立的PC端調試軟件。可通過Profinet網絡實現無線調試,擺脫線纜對調試的束縛。同時此軟件采用配置文件的方式,可一鍵完成對提升機系統的參數配置。

用戶可通過調試軟件可完成提升機的各光電信號確認、手動點動運行、樓層自學習、聯機模擬運行、穩定性循環測試等現場調試所必須的流程。

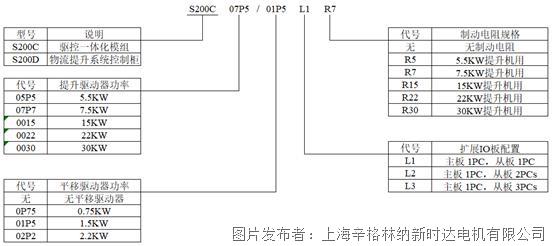

新時達S200C提升模組簡介

產品介紹

S200C/D系列提升機驅控一體化模組/控制柜是新時達結合25年的電梯行業經驗,專門為物流提升機開發的產品,為設備制造廠家提供了全新的國產控制系統的方案。

S200C由提升驅動單元、平移驅動單元、控制單元以及應急電源單元組成的驅控一體化產品。

S200D控制柜是基于S200C模組基礎上拓展出的整套提升機系統控制柜產品。

產品應用領域:

主要適用于立體倉庫、全自動多層輸送線等提升機應用場景。(物流,倉儲等)

產品特點

1. S200C模組采用單元型式設計,結構簡單,配置靈活;

2. S200C可通過模組的形式集成到原有控制柜中,也可通過S200D的形式獨立成柜,適用于多場景配置;

3. S200C采用開放式的交互協議,方便與第三方系統對接;

4. 支持PROFINET總線,超大的數據映射區,最多支持256個字交互數據,方便現場組網;

5. S200C集成了成熟的電梯控制算法,控制更加精準;

6. S200C配置專用的調試軟件,流程更加標準化,簡單化。

S200C/D系列提升機驅控一體化模組/控制柜已開始大批量進入物流行業,為用戶帶來新的價值。

提交

新時達G9000集成化智能電梯控制柜在森赫電梯項目中的應用

電梯電控智能的集大成者

新時達焊接機器人SA8/1800

新時達AS720D低諧波變頻器四美皆具

辛格林納多軸智能驅動給予并聯機器人強勁動能

投訴建議

投訴建議