數字化虛實互聯

基于“虛實互聯”的理念,和物理工廠建立同步虛擬數字化仿真平臺,通過虛擬物理工廠并獲取物理工廠數據提前仿真、模擬、展示物理工廠運作,通過虛實結合,實現虛擬工廠對物理工廠的實時展示和監控。

虛實互聯工廠的主要內容如下:

1) Plant仿真模型自動獲取工廠Mes數據,包括生產工藝、生產工時、BOM表、生產工位信息、生產計劃、托盤容量等,并以此為模型的數據輸入,實現從實到虛的數據傳遞。

2) Plant仿真模型根據輸入的參數進行仿真優化,并把排產計劃等優化結果反饋到車間Mes生產系統,指導車間的生產,實現從虛到實的數據傳遞。

通過Plant Simulation與車間Mes建立互聯互通的的環境,具有以下意義:

1) Plant仿真模型自動獲取工廠Mes數據,如生產工藝、生產工時、BOM表、生產計劃、生產工位信息等,并以此為模型的數據輸入,保證輸入數據的正確性。

2) Plant仿真模型根據輸入的參數進行仿真優化,并把仿真優化結果反饋到車間Mes生產系統,指導車間的生產。

3) 能夠獲取車間某一時刻的生產狀態,并以此狀態為仿真模型的初始狀態,基于此狀態和車間的生產計劃驗證計劃能否完成等,使仿真結果更貼近實際。

4) 能夠在Plant三維模型中動態展示和查看車間每個設備的運作狀態。

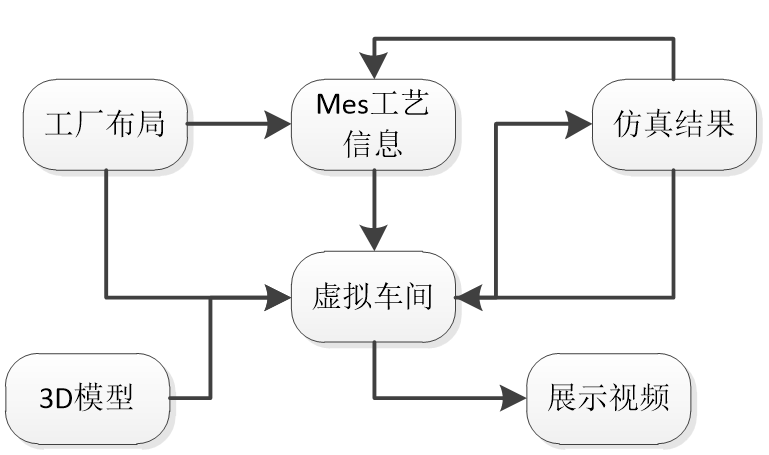

數字化虛擬車間以沖壓車間仿真平臺為支撐,借助3D模型,動態展示車間的運行過程,并將仿真結果反饋到車間,形成仿真平臺、工廠車間和Mes系統的閉環系統。虛實互聯車間的信息傳遞如下圖所示:

虛實互聯車間接口設計

虛實互聯車間數據傳遞包括內部數據傳遞和外部數據傳遞,內部數據傳遞即是沖壓車間不同功能模塊間的數據傳遞,內部數據傳遞在沖壓仿真平臺內部使用控制函數進行數據傳遞;外部數據是仿真平臺和Mes系統數據庫或Excel辦公軟件間的數據傳遞,在設計階段,需要規定不同數據在不同系統間的傳遞方式、數據傳遞格式、輸入和輸出格式等。

虛實互聯車間顯示與分析

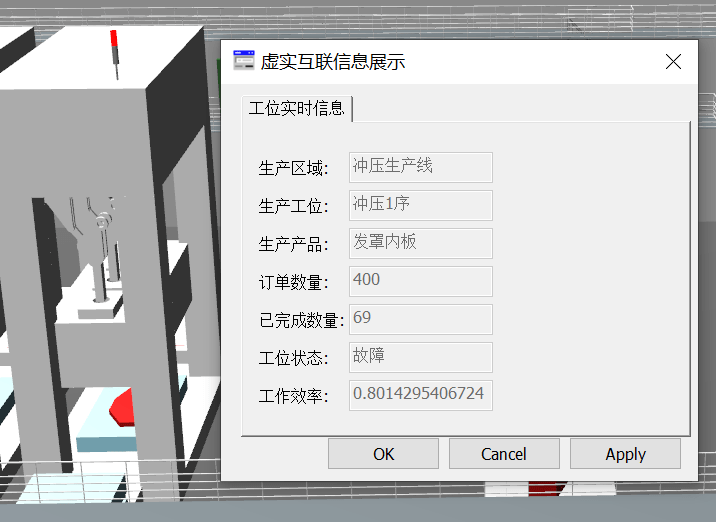

虛實互聯車間除了提供沖壓車間的分析功能外,還可以通過逼真的三維模型動態展示車間的運行過程,直觀的看到整個車間的運行情況。仿真過程中每個產品從進入車間到離開車間,過程運行信息都以表格或自定義屬性的形式存儲,如毛坯進入車間、進入和離開時間、設備的利用率、工人的利用率等均可追蹤查看。如下圖所示為虛實互聯車間沖壓生產線展示界面,單擊工位三維數模展示該工位的工位過程信息。

建立互聯互通的虛實互聯車間,打破傳統仿真模型孤立運行的模式,實現仿真平臺、Mes系統、生產車間的閉環連接,克服傳統仿真與實際生產的脫節,使仿真與車間狀態緊密結合,在仿真平臺實時可以查看實際車間的運作狀態和相關的參數,實現對生產車間的監控和管理。

提交

如何處理Teamcenter流程回退情況

PLM在汽車零部件行業中的地位和作用

如何處理Teamcenter流程回退情況

長安數字化制造產業升級項目

Process Simulate介紹

投訴建議

投訴建議