虛擬實景仿真技術在自動化連桿鍛造生產線設計中的應用

虛擬實景仿真技術已成為數字化工業制造技術和生產流水線的重要應用環節,針對工業產品利用該技術可優化產品設計,通過虛擬實景仿真技術,避免或減少物理模型的制作,縮短開發周期,降低成本;通過建設數字化虛擬工廠,直觀地展示工廠、生產線、產品虛擬樣品以及整個生產過程,為員工培訓、實際生產制造和方案評估帶來便捷。使企業內各負責部門之間的交流變得更加容易,不僅大大縮短了企業產品開發的時間,而且也為其產品的宣傳、銷售贏得了先機。隨著鍛造自動化技術向著數字化、信息化、智能化的快速發展,虛擬實景仿真技術越來越多的應用于鍛造技術領域,特別是在鍛造自動化生產線的設計階段更體現了這種技術的優越性和先進程度。

方案設計

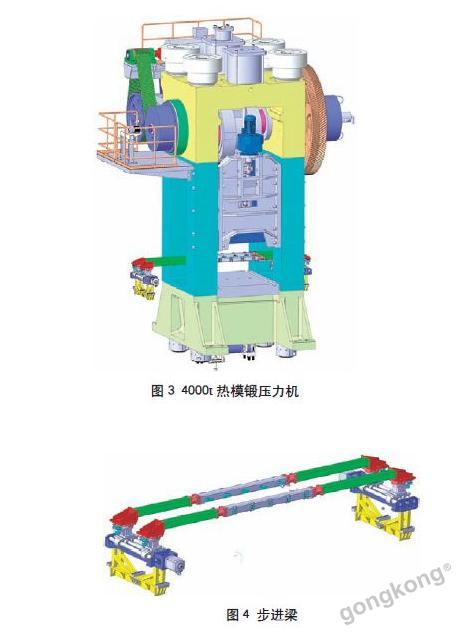

一拖公司通過對虛擬實景仿真技術的持續性研究,首次在二重集團研制的新型4000t 熱模鍛壓力機連桿自動化鍛造示范線設計過程中進行了應用,取得了較好的效果。所開發的這條示范線,主要用于發動機連桿、鏈軌節、小排量汽車曲軸、齒輪等批量化生產。生產線采用具有總線控制系統的自動化技術,由加熱單元體、鍛造單元體、熱處理單元體、自動碼垛單元等組成,加熱單元體具有加熱、自動上料、自動溫控坯料篩選、爐體快換等功能;鍛造單元體以一臺4000t 的熱模鍛壓力機為主,采用步進式送料系統實現工位之間的快速傳遞,通過主機運動系統、物料傳遞系統、上下頂出系統、潤滑系統的同步功能,實現產品多工步鍛造成形。

生產線設計

作為鍛造生產線的初期規劃,國外比較先進的設計思想首先是根據產品進行結構工藝分析和成形仿真分析,確定最佳成形工藝方案,然后根據成形工藝以及市場需求選擇合適的設備,設備選型結束后,開始進行自動化生產線工藝布局設計,然后通過實景仿真對生產線工藝布局進行優化提升,最后確定相關的廠房、物流、倉儲等配套設施。國外的設計理念是自動化技術服務于設備,設備服務于工藝。工藝是整個設計的主線和綱領。國內企業在生產線規劃設計方面與國外有一定的差距,國內一般是先建廠房,再上設備和自動化,最后用產品工藝去適應設備和自動化,這種由于前期方案設計過程中未能充分考慮工藝與設備自動化的匹配性問題,是導致目前國內鍛造自動化實施過程中預期和實際應用有較大落差的主要原因。對于二重集團生產的4000t熱模鍛壓力機自動化生產線的設計,充分考慮了國外先進的設計理念,在設計初期階段,制定的設計方案路線如圖1 所示。

產品工藝分析

為了說明虛擬技術的應用特點,在生產線的虛擬開發過程中主要是以商用車、工程機械、農用機械等發動機的連桿鍛件產品為研究對象進行展開的,連桿

重量按照不大于5kg,材料采用C70S6 等非調質鋼牌號,鍛造溫度在1150 ~ 1200℃之間,采用4 工位成形工藝,熱處理一般采用余熱控冷工藝。產品主要工藝流程為:下料(高速精密剪床)→自動上料系統→加熱(1300kW 感應爐)→輥鍛(460 輥鍛機)→上料工位→壓扁工位→預鍛工位→終鍛工位→切邊沖孔精整工位(4000t 熱模鍛壓機) →控溫冷卻爐→噴丸→自動碼垛包裝。

技術指標參數

作為生產線設計的關鍵技術指標,需要根據產品的市場規劃首先確定下來,接下來的設計方案和虛擬過程仿真,要全部圍繞技術指標進行,通過不斷優化,

直到滿足技術指標為最終目的。制定的技術指標為:⑴ 生產節拍為10 ~ 14 秒/ 件; 班產定額為1500 ~ 2000 件(6 小時/ 班);⑵換模時間≤ 30min;⑶鍛件厚度公差±0.5mm;⑷直線度≤ 0.5mm;⑸重量公差≤ 1.5%。

設備布局方案設計

首先要設計整個生產線的平面布置圖,在圖紙上要明確設備布局、設備設施的具體功能以及物流轉運通道、轉運工具、人機工程操作、安全通道等內容,規劃圖是整個仿真分析的基礎,一切仿真過程要完全圍繞規劃設計圖展開,特別是設備之間的銜接關系,要嚴格根據圖紙要求進行。同時在仿真分析之前,也

要考慮到每一個設備的最大、最小生產節拍數,這樣仿真分析的時候可以在一定范圍內進行調整,避免出現瓶頸現象,等方案圖紙節拍確定以后,可以考慮下一步的工作,設計的方案如圖2 所示。

虛擬仿真技術應用

數字化建模

數字化建模主要圍繞的模擬用數模展開,將仿真中涉及到的所有設備設施、輔具、輸送小車等工具,根據布置圖全部生成3D 數模,完成的數模轉到3DMAX 中進行前處理,將文件格式轉到最小片面數量級,便于以后在專業軟件中進行輕量化處理與動作仿真。這一個環節的工作量較為龐大,尤其是生產線中的大型復雜設備,這種設備的建模是工作量最大的部分。在建模的同時也要結合工藝要求,進行結構上的不斷修訂,直到滿足仿真動畫處理的要求。靜態數模處理好以后。開始在3DMAX 中進行組裝和連線,連線過程中如果發現接口尺寸出現問題,這時候可以做調整,直到滿足節拍的需要為止。最后就是將裝好的生產線數模導入到專業軟件中,開始制作動畫仿真,如圖3、圖4 所示。

虛擬實景動作仿真設計

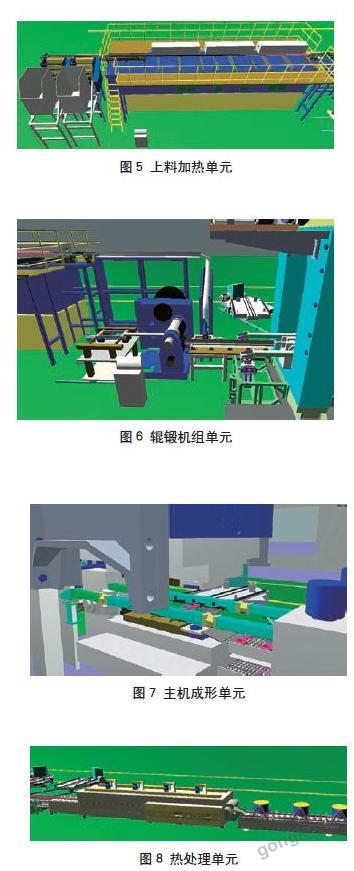

在制作動畫之前,將整條生產線按照功能分為多個單元體,根據劃分的單元體。進行各個單元體內部動作分解,完成各自分解后的動畫設計,該部分主要

在3DMAX 軟件中進行處理和動畫的生成,每一個動作的時間軸要根據技術指標中的生產節拍進行統籌考慮。動作分割構成包含以下十步。⑴自動上料動作仿真;⑵自動溫度分選動作仿真;⑶感應爐到輥鍛機接口動作仿真;⑷四道次輥鍛動作仿真;⑸輥鍛機到主機接口動作仿真;⑹坯料到主機步進梁第一工位動作仿真;⑺四工位鍛造過程動作仿真;⑻自動噴霧潤滑動作仿真;⑼模具快換動作仿真;⑽鍛件到熱處理爐接口動作仿真。

根據在3DMAX 中制作的分解動作動畫,逐一導入到專業實景仿真軟件QZAUAR 3D 開始進行虛擬實景的全流程仿真設計,并將上述動作合成為一個統一的場景。最終完成整個自動化生產線的虛擬實景仿真。

首先,下好的坯料由叉車運送到自動上料可翻轉料斗里面,通過翻轉機構,將坯料導入帶有提料器的設備中,提料器將坯料逐步提升到感應爐前的輸送帶上,這里考慮到節拍,提料器設置為2 臺,提料過程中不符合要求的坯料會重新進入提料器中,重新提升。輸送帶上的坯料進入中頻爐開始加熱,加熱后的坯料由輸送帶傳遞到輥鍛機的接料夾鉗中,然后接料夾鉗將坯料喂入輥鍛機輥鍛夾鉗,開始輥鍛,四道次輥鍛結束后,由輥鍛夾鉗將輥好的坯料送到傳輸帶上。坯料通過輸送機進入到主機翻轉夾鉗,然后由翻轉夾鉗將坯料送到待轉工位,待轉工位下降并旋轉90°,坯料進入步進梁的第一工位,步進梁開始進行坯料的位移,位移順序由壓扁開始,直到切邊沖孔工位,最后將鍛件送到輸送帶上,輸送帶將鍛件傳遞到控溫爐,飛邊通過步進梁進入到專用傳送帶,將飛邊帶走,整個模擬過程結束。仿真動作結果如圖5 ~圖8 所示。

優化與提高

⑴加熱單元部分。從仿真分析過程來看,上料部分需要做進一步提升,一套上料系統無法滿足節拍的需要,考慮到以后生產閉式鍛造的產品,自動上料與加熱爐之間增加一套自動稱重系統(帶分選),感應爐增加自動清空裝置,以及爐膛內部的氧化皮清理系統,同時考慮快速出料系統。

⑵輥鍛機組。從中頻爐軌道到輥鍛機的接口部分,現有的結構不是最佳方案,如果是長的棒料,實現有困難,如曲軸產品、轉向臂產品,最后一道次輥鍛以

后采用輸送帶方式,定位細節上需要根據不同的產品重新設計方案。

⑶主機部分。從設備安裝空間分析,4工位為最佳方案,對于齒輪產品的成形采用4工位設計,步進梁結構輸送帶存在一定的干涉,需要做進一步結構形式的改進。

⑷輥鍛后坯料到步進梁第一工位之間的結構有進一步優化的空間,尤其是與設備的連接形式與位置。

⑸控溫冷卻系統部分。該方案目前主要以非調質鋼設計,但是對于需要預熱淬火的產品,需要重新考慮爐子位置,主機之后以控溫冷卻為主,其他工藝需要配置單獨的設備,如果考慮并行機構,可采取地下運輸方式。

結束語

通過采用虛擬實景仿真技術,完成從產品的初始外形設計、生產過程的建模、仿真加工、模型裝配、過程檢驗,再到最終生產線的虛擬設計、生產過程的虛擬仿真、成形過程仿真及生產線中的人、物、信息的全面仿真,可以預先分析判斷制造中可能出現的問題,在產品實施前就采取預防措施,進行持續優化技術支撐和改進,從而可以減少前期設計給后期制造帶來的麻煩,達到降低成本、縮短產品開發周期,增強企業競爭力的目的,為今后鍛造行業智能制造技術的應用發展提供了較好的技術實踐經驗。

提交

派拓網絡被Forrester評為XDR領域領導者

智能工控,存儲強基 | 海康威視帶來精彩主題演講

展會|Lubeworks路博流體供料系統精彩亮相AMTS展會

中國聯通首個量子通信產品“量子密信”亮相!

國家重大裝備企業齊聚高交會 中國科技第一展11月深圳舉行

投訴建議

投訴建議