風機齒輪箱故障診斷 — 基于振動信號

風機齒輪箱及其故障類型

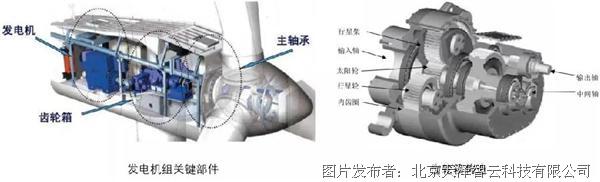

風電機組多位于高山、海灘、荒漠等風口處,交通不便,運維資源調度困難,且一旦發生故障停機,每日僅由于少發電所造成的損失高達1.2萬元(2MW風機)。齒輪箱作為風力發電機組中的重要傳動部件,主要作用是將風輪動力傳遞給發電機,使其得到相應的轉速,是實現風能轉換為電能的最主要部件之一,也是風機中故障率最高的零部件之一。

而且由于齒輪箱安裝于距離地面幾十米高空塔頂的狹小機艙內,出現故障修復十分困難。如果齒輪箱故障比較復雜,無法在塔頂完成維修,還需要下塔處理,其維修費用高、維修周期長,嚴重影響風機的正常運行。

“滑”雪維修 心疼風電運維工程師一秒

因此,對齒輪箱進行故障診斷,判斷故障發生位置及時間,能有效提升運維效率,降低維護成本。常見的齒輪箱故障模式可分為以下兩類:

齒輪類故障

齒輪箱內部結構復雜,通常含有多級齒輪,常見的齒輪故障形式有:齒輪斷齒、齒面膠合、齒面磨損、齒面膠合和擦傷、齒面點蝕等。

軸承類故障

軸承本身的抗沖擊能力不是很強,在實際的生產活動中,是很容易損壞的部件。常見的軸承故障有:外圈故障、內圈故障、保持架故障、滾動體故障等。

齒輪箱中的軸、齒輪和軸承在工作時會產生振動,若發生故障,其振動信號的能量分布就會發生變化,所以上述故障一般都能在振動信號中體現出來。對振動信號進行合理有效地采集分析,可以很好地識別設備運行狀態,大大降低風機維護成本。

基于振動信號的齒輪箱故障診斷

數據是制約算法能力的根本因素,所以為了能更準確地從齒輪箱運行狀態信息中提取出故障特征,從而提高故障診斷可靠性和有效性,需要從傳感器測點、振動信號采集,及結合行業機理的信號處理和特征工程技術等多方面著手。

首先,選擇最佳測點

傳感器作為信號采集分析的第一步,選擇最佳測點成為獲得有效故障信息的重要保證。布點位置不對,導致采集不到優質信號的同時,甚至可能將錯誤的信號發送到主機而引發一系列誤判。如將傳感器安裝到發電機箱體上,由于它距離振動源太遠且箱體噪聲較多,無法采集到所需的振動信號,更不用提后期的算法實現。

為了真實而充分地監測到能客觀反映設備狀況的振動信號,在掌握設備結構、設備參數、設備工作條件和設備工作原理等的基礎上,還應該把握以下幾個原則:

測量部位應選在設備上對振動敏感的部位。一般都把軸承處選為主要測量點,把機殼、箱體、基礎的部位作為輔助測點。

對于低頻振動,一般應在水平、垂直、和軸向三個方向進行測量;對于高頻振動,則只需在一個方向(徑向)進行測量即可。這是因為低頻信號的方向性強,而高頻信號對方向不敏感。

選擇測點時還應考慮環境因素的影響,盡可能避免選擇高溫、高濕、出風口和溫度變化劇烈的地方作為測量點,以保證測量結果的有效性。

其次,合理采集振動信號

傳感器布置到合理的位置之后,我們需要考慮為準確提取故障特征需要采集哪些振動信號。對數據本身而言,應該把握以下幾個原則:

數據量:我們需要采取足夠多的歷史數據樣本來幫助建模。

數據質量:采集的信號需要能夠支撐業務目標,提供足夠好的數據質量,數據具有可分類性。

數據樣本數量及豐富性:采集的信號是僅限于單機的單體設備,還是需要采集集群對象的相關數據。

具體到風機齒輪箱故障預測的振動信號采集,則需要在滿足風機主狀態為發電狀態,且發電機轉速高于100RPM的前提下,每隔半小時采集20s的CMS數據,并每50ms通過modbus讀取一次主控數據。

最后,運用特征工程等技術進行故障診斷

在機理理解強、數據相關性弱的情況下,有效的預處理與特征工程能達到事半功倍的預測效果。為了便于大家更好的理解,下面以在2009年PHM數據競賽中的齒輪箱故障診斷競賽題作為案例進一步分析。

如圖所示,在齒輪箱的輸入端與輸出端分別裝有振動傳感器,但對于健康信號及故障等信息完全不知,要求在此情況下判斷其故障。(大家能想到哪些方法,歡迎在文末留言討論)

我們當時在做這個項目時,總結下來主要涉及以下幾種技術或方法:

時域特征提取

時域同步平均

信號預處理

頻率分析

檢測軸承故障的包絡譜分析

其他齒輪診斷相關有用特征

譜峭度

頻譜相似度

小波分析

下面進行具體說明。

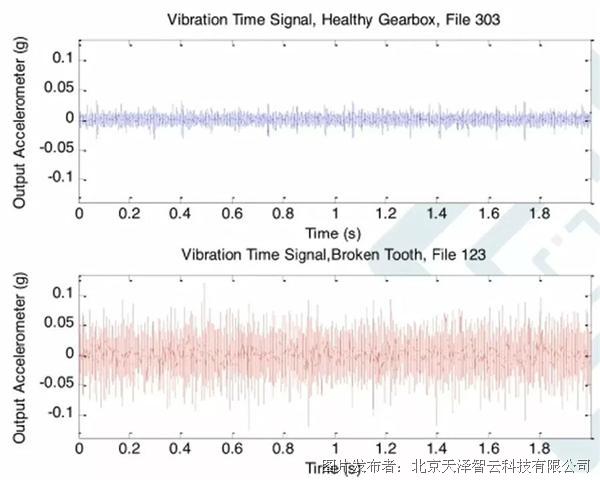

首先是對信號進行觀察,提取出時域特征,這是由于時域特征的計算方式相對簡單,且能夠直接篩除一些非常嚴重的故障。

之后對信號進行預處理,增強其中的一些機械信號,運用時域同步平均的方法,把不同轉的振動信號分割開,在時域進行平均,從而得到轉一周360度的振動信號標準情況,其本質是對信號降噪。

當軸承磨損一定程度時,能夠在頻域直接看到有具體哪些故障,所以在分析時要先判斷是否有嚴重故障之后再做精細處理。

再對軸承進行包絡譜分析后,我們發現在內環對應的故障頻率有故障的發生。

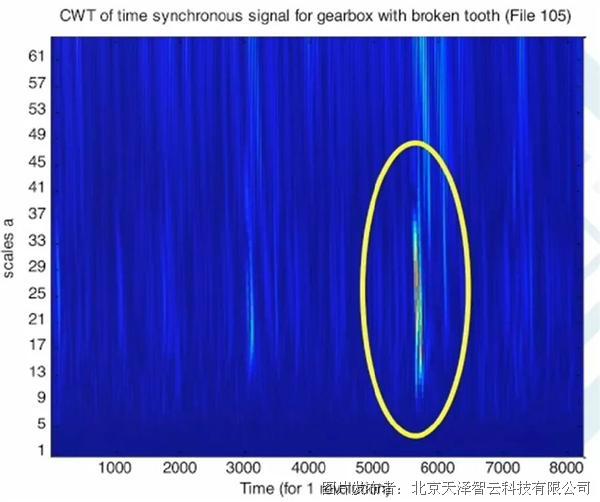

此外對于非穩態的信號產生的故障,我們運用小波的方式進行抓取,定位到故障的發生時間、層級等。

之后對整個信號進行小波分解,其基本原理是將原始信號不斷細分,針對離散的小波變換采用不同的信號處理方式。

而譜峭度相當于對原始的信號做濾波,突出其尖度、脈沖度非常高的信號,因為這些信號往往很可能對應著某些故障信息。

同時,我們也開發了一個對頻譜的相似度進行量測的量,通過衡量頻域相似度進行自動化判斷。

工況分割主要針對一些特殊的變量,如轉速、負載等信號等,將多工況的整體信號拆解開后,再對簡單量化后的工況做分析,對同類信息進行對比,提高精確度。

最終通過整個分析過程來判斷齒輪箱具體有什么故障,而且即使在分析過程中沒有發現明確的故障,也可以通過對比判斷出存在哪些潛在的故障。

以上算法被評選為2009年PHM競賽的冠軍算法,其中融入了非常多的行業機理,可以讓信號處理、特征提取等技術更好的發揮作用,進而取得更精確的診斷結果。

提交

駿業日新 大展宏圖 | 天澤智云上海分公司成長記

在智能化落地過程中我們學到了什么?

工業智能技術在軌道交通領域的應用實踐分享

基于GenPro的工業智能建模案例分享

工業智能為軌道交通安全高效運營保駕護航 天澤智云與您相約RT FORUM

投訴建議

投訴建議