基于工業互聯的彩電智能化生產車間建設

導讀:

TCL集團股份有限公司創立于1981年,是全球化的智能產品制造及互聯網應用服務企業集團,TCL王牌電器(惠州)有限公司是TCL集團的主要骨干企業之一,是TCL集團最大的彩電生產基地,產品50%出口海外。TCL王牌彩電全國市場占有率連續多年位居前三名。TCL王牌彩電2001年度被授予中國名牌產品稱號,并被列為首批全國免檢產品;連續獲得美國艾美、德國紅點、IF等國際設計大獎,均是中國整機企業首次獲得該類獎項;連續五年入選美國CES“全球消費電子50強”和“中國消費電子領先品牌10強”。公司2015年實現液晶電視銷量1734.3萬臺,同比增長4.64%。

當前,我國傳統彩電企業最大的危機,并不是當下的利潤多寡,而是能否清晰把握未來。因此,乘借“中國制造2025”的東風,邁向專業化、信息化、網絡化的新生,成為彩電制造企業的必然選擇。

為貫徹落實《中國制造2025》 和《廣東省智能制造發展規劃(2015-2025年)》,本項目開展了彩電制造數字化車間項目的建設,大力推進裝備自動化、柔性化、智能化升級,實現了工藝流程改造、生產與管理數據的互聯共享。

遠近結合、創新突破

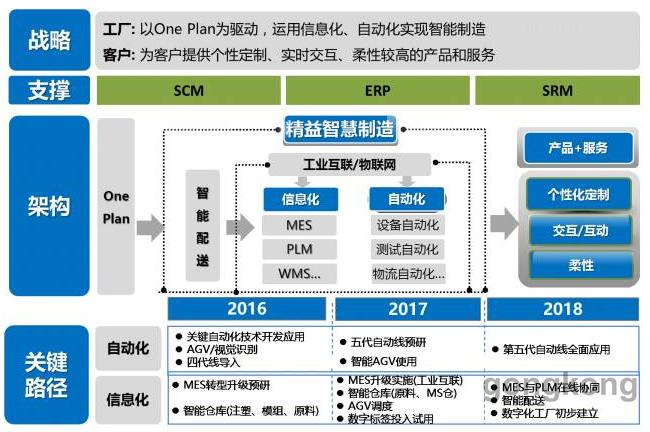

本項目以“智能制造”為目標,運用自動化和信息化實現精益智慧工廠,為客戶提供定制、交互、柔性的產品+服務。

【創新以求發展】

項目實施前:

1)在人均產能和產品不良率改善提升上遇到了瓶頸;

2)新品研發周期長,市場競爭力遇到挑戰;

3)小批次多機種帶來的生產成本的擠壓;

4)定制化需求的出現;

為了應對以上問題,從2014年開始進行工業互聯的智能車間建設規劃和建設,提升工業能力。在自動化上取得一定成效,但缺乏整體規劃,設備互聯處于初試階段、信息集成聯動存在制約。

【驅動生產模式創新】

圍繞自主設計為主體,結合《工業互聯網體系架構(版本1.0)》指導,進行整體規劃,逐步驗證推進,降低制造成本,匹配柔性、定制化生產模式的轉型。

1) 建立智慧車間/工廠總體設計模型、工程設計模型、工藝流程及布局模型,并進行模擬仿真。

2)項目對4K高清智能電視生產線的關鍵技術裝備進行智能化改造,通過配備智能傳感與控制裝備、智能檢測與裝配裝備,實現各個生產環節的自動化,實現了智能物流與倉儲功能。

3)基于工業環網建設生產過程數據采集與分析系統,實現實時數據采集與分析,在中控室展現出透明化制造過程。

4)基于工業環網對未來設備層網絡進行規劃。通過制造執行系統(MES)與PLM、 ERP等實現了信息集成,建立全生命周期產品信息統一平臺。

5)開發在線協同設計平臺,采用先進的數字化三維設計技術,建設產品數據管理系統(PDM)。

【建設工業互聯的精益智慧工廠】

項目擬建成3條智能化生產線、1個無人化注塑車間,倉儲系統實現全自動搬運及堆垛,實現生產、質量、倉儲等環節的可視化管理。

通過建設覆蓋全廠的工業PON網絡,實現車間PLC、工控機等設備層面的互聯互通,形成完整的生產設備數據匯聚和分析平臺,進一步建立工業大數據平臺,能夠為企業業務開展提供有效數據支持和決策依據。

通過在線協同設計,將虛擬互聯引入到生產線體,并將前后端應用系統進行集成,實現數據運營。

軟硬兼施、互聯協同

圍繞TCL集團“3053”戰略,以提升工業能力為目標,運用精益改善和工業互聯網技術手段,切實解決了生產模式轉型中所遇到的痛點。

項目擬以自動化裝備+工業PON網、協同設計與系統集成+工業大數據,實現虛實互聯、數字化生產。

【戰略統籌、分層落地】

(1)戰略規劃

TCL集團為了讓戰略實施更具延續性和與時俱進性,TCL每年面向未來三年發展目標制定一個三年計劃,2016年是第五個三年計劃,即“3053”戰略”-構建基于縱橫商業架構的全生態企業,同時指明“產品技術能力,工業能力,品牌和全球化經營能力和互聯網應用服務能力”新的四項能力提升,作為達成3053戰略目標的基礎和支撐。

(2)項目頂層架構

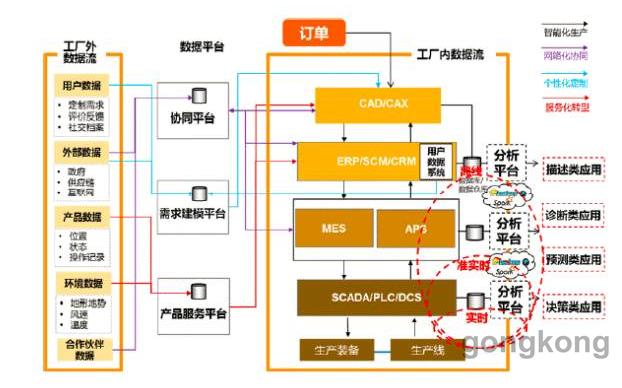

基于工業能力提升的戰略指引,以工業互聯及兩化融合構建智慧工廠,實現柔性生產、個性化定制的目標(如圖1)。

圖1 項目頂層架構

【打造一張網、助力互聯】

(1)網絡整體架構

核心設計擬采用軟件定義,依據不同功能、安全等級分區。實現內外打通、OT網隔離。園區網以WIFI和NB-IOT為主,實現人物互聯為主;工廠網主要實現物物互聯為主;外部用戶以映射隔離、身份識別,輔以EDI系統,實現協作集成。架構(如圖2)示:

圖2 網絡架構示意

(2)OT網架構

擬以工業PON網為主,輔以WIA-PA協議無線為輔,滿足低延遲,高可靠的要求。

圖2 OT網架構示意

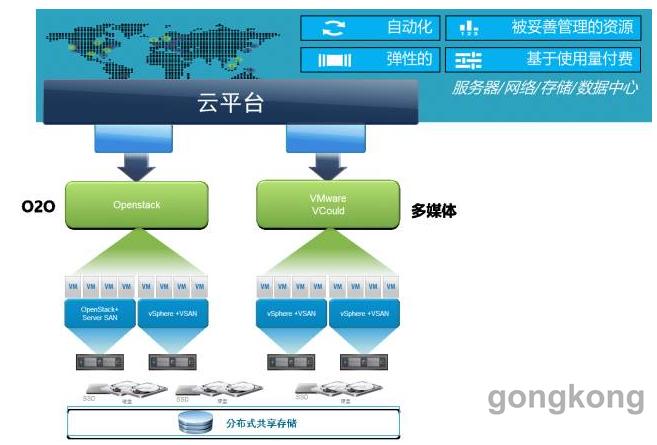

(3)私有云平臺

項目分別以自主設計方式搭建了基于OPENSTACK架構的前端電商云平臺和基于VMWARE架構的制造云平臺,為工業互聯提供了基礎資源層的支撐。如圖4示:

圖3 私有云架構示意

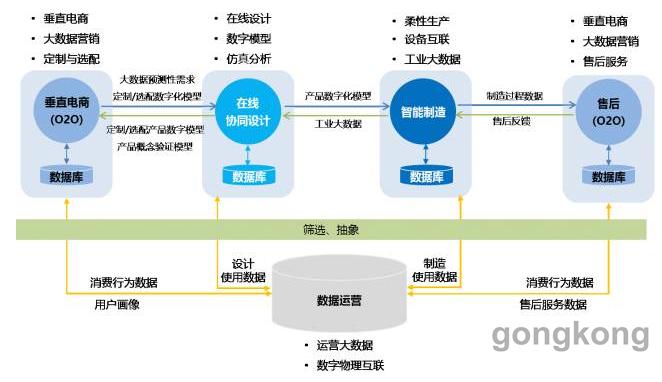

【信息縱橫集成、協同前后打通】

信息集成,首先打通研發與生產的邊界,進一步結合前后端數據挖掘分析,反向指導,快速響應。如圖5所示:

圖5 系統集成數據示意

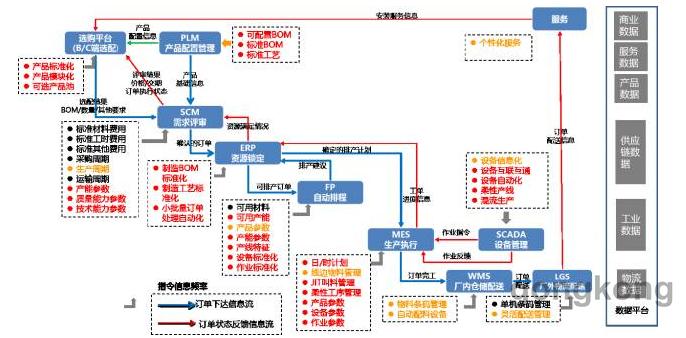

(1)系統集成整體架構

項目從研發端、生產端兩條主線并行開展。研發端從優化產品結構、提升產品標準化和模塊化水平、構建在線協同設計平臺等方面,進一步提高研發整體能力,快速響應市場變化。生產端從精益改善、自動化置換、工業互聯網、MES改進及物流配送等方面,提升整體制造能力。通過系統集成、虛實互聯,實現數字化協作,解決長期困擾的快速研產銜接問題。集成架構如圖6所示:

圖6 系統集成架構圖

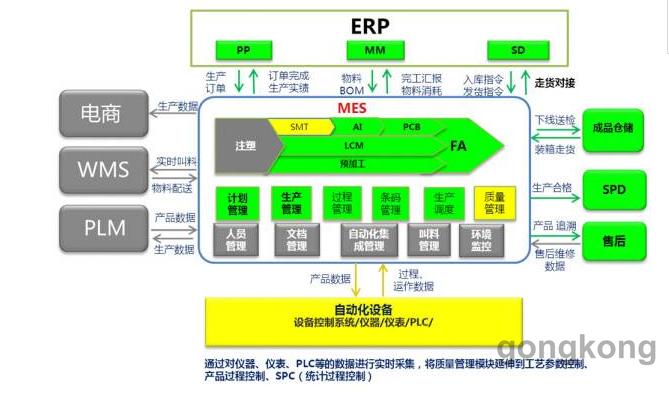

(2)MES集成實施架構

自主開發并經過10年磨礪的MES系統,除對其進行互聯網及物聯網化技術架構改造外,進一步強化其制造中樞調度的功能,進行更精細化的系統聯動。架構如圖7所示:

圖7 MES集成實施架構

(3)基于C2M信息集成定義

基于C2M的落地,先期進行了信息流推演,并構建基于完整模型的信息定義,作為各模塊適配的要求和準則,以分模塊、分階段方式推進實施。信息集成示意摘錄如圖8所示:

圖8 基于C2M信息集成示意

【夯實安全基礎、強化工控安全】

隨著互聯網在制造業的深入,原有的安全體系不但相對薄弱,且面臨新的挑戰;項目從基礎完善強化開始入手,同時兼顧工控安全。

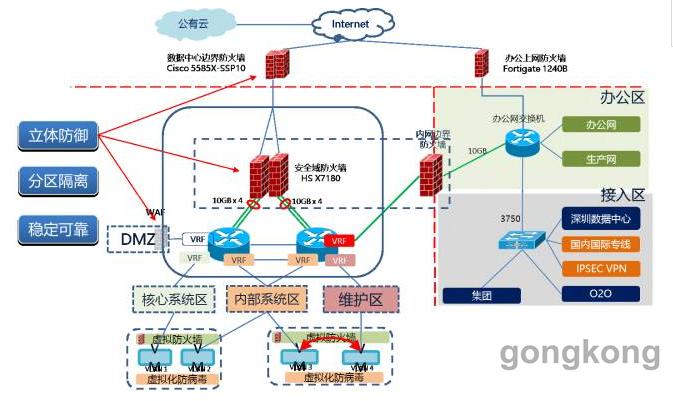

(1)構建立體防御安全體系

在數據中心獨立部署具備7層安全域隔離的雙冗余、模塊化防火墻。邊界及生產區均部署獨立防火墻,同時配置了系列的安全漏洞掃描、預警系統。并形成了健全的安全小組,定義了完整的安全體系文件,定期接受TCL集團內控人員審查。如圖9所示:

圖9 項目安全架構

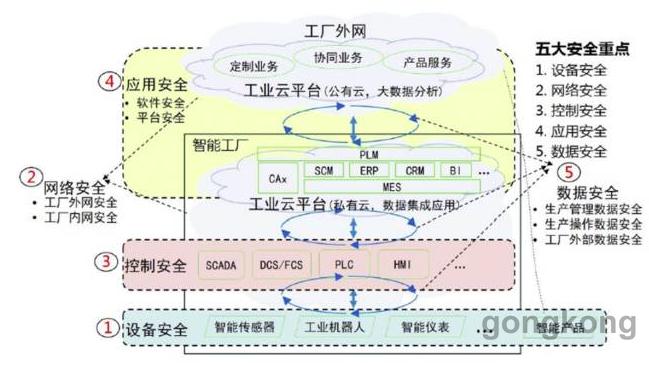

(2)工控安全的強化

基于工業互聯網產業聯盟安全體系建設指導(如圖10),在2、4和5方面分別建立了相關的規范制度,并具備一定的成熟度。在設備及控制安全方面,引入更高等級的工業防火墻并完善規程,進一步加強。

圖10 工業互聯網安全體系

【知己知彼、迭代前行】

項目圍繞戰略,結合企業自身的痛點和長處,有的放矢,堅持以自主掌控核心技術為前提,用實踐驗證,用實效交付。

以兩化為方向,互聯協同為驅動

根據所指定的三年推進綱要(如圖11),并通過了解環境、檢驗成果進行策略校正,漸進式推進。

圖11 項目三年推進綱要

【擴大自動化覆蓋率】

包括物料/成品周轉AGV、SMT、SKD、注塑、模組(LCM)等全生產環節自動化的實現;

新型自動化技術的研發與應用:包括智能機械臂的全面應用、AGV物流車的研發、視覺識別技術的開發應用等;

【加大工業PON網絡覆蓋】

工業PON網絡是一個多業務提供平臺。主要實現是上聯智能生產數據采集與控制分析平臺,以及下聯ODN網絡下連用戶端設備ONU。結合自動化步伐,逐步覆蓋、改造現有生產現場。

在規劃投建的“TCL智能制造”園區,擬采用完整的工業PON及物聯網解決方案。

【數據的采集應用深化】

強化工業數據的運營,挖掘潛在價值。

(1)建設中控監控平臺

展示實時生產信息、實時設備狀態、報警信息以及其它相關信息。

(2)建立工業大數據平臺

參考工業互聯網體系架構指導,搭建企業內部的大數據平臺;

圖12 工業大數據技術應用示意

【在線協同深化】

在自動化程度不斷提升的同時,進一步優化研發、制造流程,通過PLM、MES與周邊系統的信息、數據集成,實現全部產品標準化、生產工藝標準化、生產單元模塊化,實現全系列產品的研發與生產的無縫對接。

掌控核心技術、樹立行業標桿

【自主設計為主】

項目已申請16項發明專利,登記1項軟件著作權,形成2項企業標準草案。

(1) 自主開發自動化裝備

2014年,在TCL惠州基地TV一廠共開發制作自動化設備101套,實現8條線自動化;自動化占比與2013年底相比較提升30%,產線直接作業人員減少30%;

2015年,公司已實現整機生產部分工序的完全自動化,其中,包裝自動化在行業內處于領先地位,注塑、PCBA、模組、預加工等工序的自動化水平得到很大提升;

2016年,公司開展了智能機械臂的全面應用、推進了AGV物流車和視覺識別技術的開發。

(2) 自主開發應用軟件

在信息化建設方面,通過自主開發實現生產現場檢測數據采集、計劃管理、立體倉庫、質量追溯等功能。其中MES及WMS經過多年的驗證迭代,已在公司全面推廣,其先進性得到行業認可,其中WMS系統獲得“2015中國制造業信息化應用領先暨最佳實踐獎”。

圖13 MES功能架構

與此同時,公司開展了信息系統的融合,進一步推動智能制造的實現。

(1)基于工業PON的互聯

信息互聯的核心在于人機互聯、機機互聯、機物互聯、人物互聯。本項目開發了智能配送線,該配送線顛覆傳統的人工裝車運輸方式,在行業首次實現無人配送的情況下,點對點精準匹配生產和全自動即時配送。

虛實互聯則是生產前的模擬環節,通過虛擬仿真系統獲取3D模型,自動檢測生產全流程;本項目擬通過PLM與MES的協同,在新建設線體上實現了研發端仿真與線體模型的集成。

實現以上互聯的網絡擬架設在工業PON之上,其技術在組網可靠性、安全性、帶寬分配、維護成本低、網絡可拓展等方面均有優勢。

(2)工業互聯網核心智能制造裝備的應用

1)家電等行業機器人:

精密裝配機器人;六軸關節型、平面關節(SCARA)型搬運機器人;在線測量及質量監控機器人;具備機器人視覺,人機協調、自然交互、自主學習功能的新一代工業機器人。

2)智能傳感與控制裝備:

使用了機器人用位置、力矩、觸覺傳感器;高性能光纖傳感器、微機電系統(MEMS)傳感器、多傳感器元件芯片集成的MCO芯片、視覺傳感器及智能測量儀表、電子標簽、條碼等采集系統裝備;分散式控制系統(DCS)、可編程邏輯控制器(PLC)、數據采集系統(SCADA)、高性能高可靠嵌入式控制系統裝備;高端調速裝置、伺服系統、液壓與氣動系統等傳動系統裝備。

3)智能檢測與裝配裝備:

視覺數字化非接觸精密測量、在線無損檢測系統裝備;可視化柔性裝配裝備;激光跟蹤測量、柔性可重構工裝的對接與裝配裝備;設備全生命周期健康檢測診斷裝備。

4)智能物流與倉儲裝備:

輕型高速堆垛機;超高超重型堆垛機;高速智能分揀機;智能化高密度存儲穿梭板;高速托盤輸送機;高參數自動化立體倉庫;高速大容量輸送與分揀成套裝備、車間物流智能化成套裝備。

【具備行業示范作用】

通過本項目的實施,有效地提升了TCL彩電生產的水平,大大提高了生產效率并降低了產品不良率。項目實施完成后,達到以下效果:UPPH(單位人時產能)提升3倍,運營成本降低4.1%,基礎型產品研制周期縮短30天,產品不良率降低20%,能源利用率提升16.8%。

預計年產4K高清液晶電視終端產品200萬臺以上,年實現銷售收入60億元以上。

本項目自主開發了多項智能制造軟、硬件,并申報和獲取多項技術專利。項目可以在彩電行業快速復制和推廣,具有很強的行業帶動作用。

提交

2025 CAIMRS | 新質時代,兩大分論壇共探未來邊界

魏德米勒:175載深耕沉淀,以數智之力聯接產業未來 ——工控網訪魏德米勒亞太區執行副總裁趙鴻鈞先生

空氣源熱泵行業混戰,海爾能獨善其身?

京東工業:攜手合作伙伴深耕數智供應鏈 打造專業可信賴品質服務

校企合作啟新篇,人才共育赴“魏”來 ——魏德米勒企業開放日成功舉辦

投訴建議

投訴建議