PLC與伺服驅動、負載的某些關系

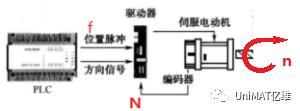

一、PLC控制器頻率與伺服驅動器和負載轉速

已知我司伺服驅動器Pm=10000Pulse/r,PLC控制器發出的頻率f (puls/s),如何計算負載軸的轉速n(r/s),

1、 當伺服電機直接連接軸,設電子齒輪比分子比分母為N。

n=(f*N)/Pm ...........此公式求出單位為r/s,1s發的脈沖數除以一圈需要的脈沖數=1s轉動的圈數。

n :負載轉速,單位: r/s。

f :控制器發出的頻率,單位:pls/s。

N:驅動器電子齒輪比。

Pm:伺服驅動器分辨率,單位:Pulse/r。

2、有了1式,可以推理出當負載軸帶了轉盤或者皮帶輪,可以算出皮帶的線速度V。

V=r*ω=r*2πn

將1式帶入 :

V= πd ((f*N)/Pm)

d:皮帶輪,負載軸的直徑,單位:mm。

n :負載轉速,單位: r/s。

f :控制器發出的頻率,單位:pls/s。

N:驅動器電子齒輪比。

Pm:伺服驅動器分辨率,單位:Pulse/r。

3、現場可能碰到輸出力矩不夠,加有減速機的情況,設減速比為K。

由1式,已經知道電機軸輸出速度n,則可以求出過減速機后輸出的轉速n1。

n1=n/k=(f*N)/(Pm*K)...............r/s

n1=n/k=(f*N*60)/(Pm*K)...............r/min

假設n1軸帶著的是滑塊,我們還可以求出滑塊移動的速度V

V=n1*D=(f*N*D)/(Pm*K)............mm/s

同理推導出 f=(V*Pm*K)/(N*D)

n :電機直連軸轉速,單位: r/s。

n1:減速機后輸出的轉速,單位: r/s。

K: 減速機減速比。

V: 滑塊移動的速度,單位:mm/s。

D:絲杠導程,單位:mm

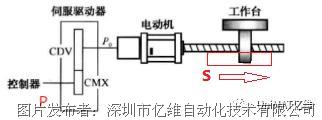

二 、PLC控制器輸出的脈沖與位移之間的關系

有了上面的一些介紹,我們再來討論下:

如下圖,已知我司伺服驅動器Pm=10000Pulse/r,絲杠的導程(螺紋間距,可以理解為電機轉一圈絲杠走一個導程)為D,PLC控制器發出的脈沖個數為P,假設電子齒輪比為1。

如何求對應工作臺移動的距離S?

4、S=(D/Pm)*P......先求出1個脈沖走的位移,乘以脈沖個數得到移動的距離。如果設置了電子齒輪比N,則S=(D/Pm)*P*N....因為P*N才是伺服驅動發送給電機的實際脈沖。

D:絲杠導程,單位:mm

P:控制器發送脈沖個數,單位:個

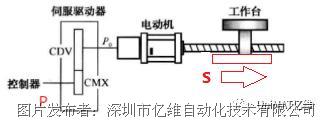

如果是下面這個系統又該如何計算移動的距離呢?系統機械部分加有減速機減速比為K。

5、S=(D/(Pm*K))*P*N.........同理4求出一個脈沖走的位移,由于加了減速機,一個脈沖的位移反映到負載軸上比4上面更小。 可以看出位移與系統減速機等齒輪結構成反比關系,與伺服驅動的電子齒輪比成正比關系。

根據上述式子,同理也可以推理出如果是帶圓盤結構,脈沖數對應圓盤轉動的角度。相當于D=360度。

上面4,5中提到”先求出1個脈沖走的位移”其實就是傳說中的脈沖當量δ。

三 、淺談脈沖當量δ

由4,5可知,(D/Pm)為不加減速機的脈沖當量,D/(Pm*K)為加減速機時,系統的脈沖當量。可以看出如果機械結構確定了,這個值也是確定的,1個脈沖對應走的位移是確定的,即系統的精度是確定的。如5mm導程的絲杠,與億維伺服驅動直接連接的話,精度為5/10000mm。如果外部帶有減速比為40的減速機則這個系統的脈沖當量為5/(10000*40)mm。以上確定的參數稱為系統的固有脈沖當量。

假設需要將系統精度調整為1um/pls。需要怎么辦呢?這時候伺服驅動的電子齒輪比就派上用場了。

用以下公式可求出:

1:5*1000/(10000*40)=1:1/80=80:1即將億維US100伺服驅動器的電子齒輪比分子P1-00設置為80,分母P1-01設置為1。

提交

匠心打造,應運而生-億維自動化SMART PLC震撼上市

創新驅動引領技術升級—億維自動化榮獲CMCD 2021運動控制領域創新技術獎!

億維 X6系列PLC新品上市

億維UN260接口模塊在特殊薄膜生產設備中的應用!

億維官網上新,物聯網板塊新功能等你體驗!

投訴建議

投訴建議