可編程控制器在石油化工企業儲運裝車中的應用

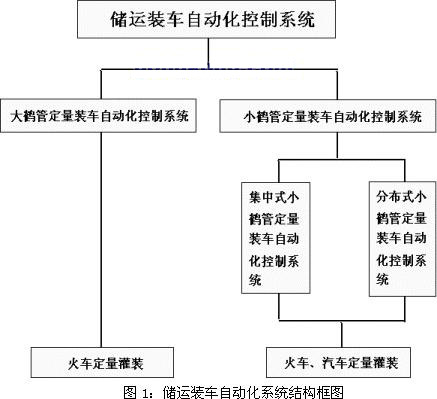

[摘要] 介紹石油化工企業儲運自動化—鶴管裝車自動化的幾種類型,包括可編程控制器在集中式和分布式儲運裝車自動化控制系統中對現場流量采集、控制裝車閥門動作等方面的不同應用。 石油化工企業及儲運油庫,其日常的生產原料、成品的裝車(火車罐車、汽車罐車)、碼頭裝船作業都十分繁忙,為了克服人工操作、管理帶來的弊端,減少環境污染、提高儲運管理作業的效率和石油化工企業的整體效益,以適應經濟發展的需求。石油化工企業迫切需求機械化自動化程度高、安全可靠性好、便于操作維護的儲運裝車自動化系統。 1、儲運裝車自動化系統的構成 由于液下大、小鶴管裝車具有節能、安全等顯著的優點,石油化工企業的儲運裝車基本全部采用這種裝車設備作為標準灌裝專用設施。 按照鶴管所用管材的口徑區分,鶴管可分為大鶴管和小鶴管兩種。習慣上,把口徑DN120mm以上的鶴管稱為大鶴管,常用的口徑為DN200mm,此類鶴管主要作為大宗油品鐵路裝車的灌裝設施。把口徑為DN120mm以下的鶴管稱為小鶴管既通常所說的鶴管。常用的口徑為DN100mm或DN80mm,此類鶴管主要作為日常火車罐車和汽車罐車的灌裝設施。控制系統也相應的分為大鶴管儲運裝車自動化微機控制系統和小鶴管(鶴管)儲運裝車自動化微機控制系統。其中,小鶴管儲運裝車自動化微機控制系統又根據裝車現場的實際情況,如棧臺、操作室的位置、裝車棧橋的長短、防爆等級的要求、石化企業用戶要求等等因素,又分為集中式和分布式(分散式)裝車自動化微機控制系統。儲運裝車自動化的目的,主要以定量裝車控制為主,所以儲運裝車自動化控制系統又稱儲運定量裝車控制系統。 從現場應用的經驗表明,集中式和分布式自動化定量裝車控制系統各有其優缺點。儲運裝車自動化系統結構如圖1所示:

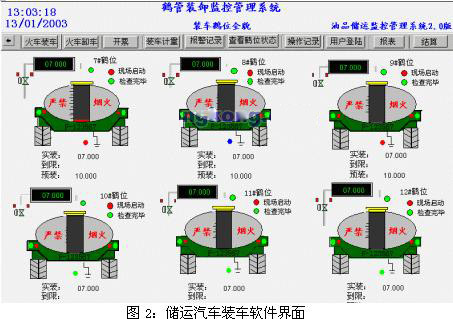

無論是大鶴管儲運裝車自動化系統還是小鶴管儲運裝車自動化系統,分布式還是集中式裝車自動化系統,它們的工作目的、完成的功能都是基本一致的:防止裝車冒頂、液化氣過裝、裝車灌桶定量準確、裝油計量、防水擊措施、防溢防靜電接地、連鎖控制、裝車業務管理和操作管理、裝車銷售統計開票和銷售管理等。 2、可編程控制器在幾種儲運裝車自動化系統中的應用 緊隨著微電子技術同步的發展的可編程控制器(可編程控制器出現之初,名稱很不一致,直至1980年由美國電氣制造商協會NEMA正式將其命名為Programmable Controller,簡稱PC,但時至今日,人們仍然習慣地稱之為Programmable Logic Controller,簡稱PLC),作為傳統繼電器控制裝置的替代產品,從當初簡單的功能比較單一的邏輯控制器,發展到今天的即能采集控制開關量,又能采集控制模擬量、數字量,同時實現邏輯運算、順序控制、過程控制、聯鎖保護、定時、計數、算術運算、聯網通訊等功能的,以微處理器為核心的工業控制裝置。已將傳統的繼電器控制系統與現代計算機技術結合在一起,以結構緊湊、I/O組態靈活、調試維護方便、抗干擾能力強及可靠性高等優點,越來越為眾多的工業用戶青瞇,與CAD/CAM、工業機器人一同被列為現代工業自動化領域的三大支柱。正是由于PLC具有這些使用特點,近年來,在儲運自動化等各種工業控制場合中得到廣泛的應用。 在儲運裝車自動化控制系統中,PLC主要完成裝車定量程序控制、防溢出、防靜電接地檢測聯鎖控制、完成裝車現場的數據采集和對裝車現場控制執行器(裝車控制閥、泵等)的程序控制等功能。圖2為儲運裝車—汽車裝車自動化操作軟件界面。

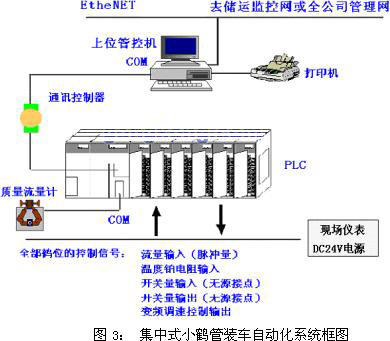

2.1可編程控制器在集中式小鶴管裝車自動化系統中的應用 可編程控制器把所有功能集中,即所有的信號電纜集中進控制室,由控制室中的主控制計算機和PLC實現全部信號的采集檢測、運算管理和控制輸出。集中式小鶴管裝車自動化系統便于實現操作管理及實現各種邏輯判別,對提高儲運裝車安全性,加強銷售管理具有較大意義。系統結構框圖見圖3。

PLC集中采集裝車現場每個裝車鶴位流量計(脈沖信號)、溫度(PT100—鉑電阻)、裝車防溢出開關、防靜電接地開關、現場確定操作開關等所有控制信號。對于現場流量計信號的采集,PLC通過配置高速計數單元來完成。PLC的高速計數單元有多種計數模式;可通過旋轉前面板的波段開關選擇單元號(0∽9)和模式(1線性,2環性,3預置,4門控,5閂鎖,6采樣),通過調整后面板上的DIP波段開關進行選擇和設置高速計數單元的運行模式(輸入形式選擇,內部復位位,輸入Z,控制出入IN1)。DIP波段開關設置為5,選擇閂鎖模式(5),在閂鎖模式中,輸入形式選用單向增減方式,有兩個選擇用內部觸發方式的控制輸入位IN1和IN2,用IN1上升沿啟動計數,啟動計數20s后斷開IN1,計數值繼續累計,當IN1為ON時,計數又從零開始。IN2控制閂鎖,其上升沿觸發閂鎖,即內部IR2個計數通道中的值被閂鎖住,保持不變。當IN2為ON時,其上升沿又使當時計數值讀入內部IR兩個計數通道中。內部IR兩個計數通道中的計數值為BCD碼,計數范圍-8,388,608∽+8,388,607,計數值占用內部低位和高位兩個IR通道的低位和高位。PLC的高速計數單元只能對采集的脈沖量進行累計計算,但控制系統要求顯示裝車鶴位流量計的瞬時量(頻率)和流量的累計量(累計脈沖值)。利用PLC內部的兩個TIMH(15)高速定時器產生的ms級時間差來計算流量計的頻率,用流量當量乘以頻率得出流量計的瞬時量。 在每個鶴位開始發油裝車時,PLC的高速計數單元對應采集該管路上的流量計的低位和高位的通道單元都要清零。PLC控制裝車閥門置“1”信號的I/O同步執行位(bit)傳送微分型指令 @MOVB(82),當執行條件由OFF變為ON時,指令@MOVB(82) 執行傳送一次“1”到高速計數單元IR通道IN1映射的內部繼電器位,即IN1位置1,從而使計數器從零開始計數。用BCD碼裝換二進制數指令BIN(23)指令將兩個計數通道中BCD碼裝換成二進制數,MOV(78) 到DM區單元中。 流量計為三線制的脈沖輸入。高速計數單元的輸入頻率的電壓選擇有5V、12V、24V三種。用PLC的DO進行選擇輸入即可。 有的儲運裝車現場測量裝車鶴位流量的儀表,安裝了高精度的質量流量計,這種質量流量計一般帶有傳遞數字信號的通訊接口,輸出多種測量參數和信息,如瞬時流量、累計流量、密度等信號,為了保證系統采集數據與現場測量儀表之間沒有精度轉換誤差,PLC可配置ASCII模塊(PLC專用的高級語言模塊,以串序的方式與現場不同ASCII裝置溝通),數字通訊信號經由質量流量計的通訊口連接到PLC的ASCII模塊的COM口。另外,有的汽車裝車控制系統中采用汽車地磅作為定量裝車的計量手段,地磅的測量重量、清零設置等通訊數字信號也通過COM口聯接到PLC的ASCII模塊上。這樣,質量流量計和地磅的數字通訊信號就與其它常規的I/O信號(DI、DO、AI、AO、FI等)一起,由PLC統一采集和控制,便于日后構成計算機冗余系統。 在儲運裝車的過程中,由于裝車控制閥的突然開關,容易造成管道中的壓力在一瞬間會突然升高,產生很高的壓力峰值,這種現象稱為液壓沖擊,就是日常所稱的“水擊”或“水錘”現象。 “水擊”產生的壓力峰值往往比正常工作壓力高好幾倍,且常伴有巨大的振動和噪聲,使液壓系統產生溫升,有時會使一些液壓元件或管件損壞,并使某些液壓元件(控制閥、流量計等)產生誤動作,導致設備損壞。因此,儲運裝車自動化控制系統控制的主要目標之一,就是盡可能的消除、減小裝車開始和累計流量達裝車定量設定流量值時,裝車控制閥的突然開關,而產生的“水擊”現象,盡量保證管道內介質流速在管道安裝的流量計范圍之內。從控制的角度上理解,氣動閥,電動閥、電磁閥、多段電液閥等可遙控閥門都可以作為裝車控制閥。根據裝車介質的化學、工藝特性,多選用配套大小兩個氣動閥或多功能電液閥。無論選用哪種控制閥門,控制原理都一樣。以PLC控制多功能電液閥裝車為例;多功能電液閥由先導電磁閥和主閥組成。先導電磁閥和球閥組成控制回路。關閉調節球閥和常開電磁閥構成控制回路上流管路,開啟調節球閥和常閉電磁閥構成控制回路的下流管路。發油時首先開泵,然后再開電液閥的常開、常閉電磁閥,兩者的時間差可以在線通過上位機傳到PLC的TIM定時器單元進行設定、修改。這時電液閥的常閉電磁閥根據時間曲線進行,由PLC的DO模塊控制:開(通電)-閉(斷電)-開—閉,以防止流量過大,保護流量計,在線修改到一個合適曲線,存入PLC的TIM定時器單元,隨時調用。當累積到設定值后,PLC自動首先停電液閥,然后再是泵,兩者的時間也可在線修改。停電液閥是分別控制電液閥的常開、常閉電磁閥,常開電磁閥的工作依時間曲線進行:開(斷電)—閉(通電)—開—閉,常閉電磁閥斷電即可。 鉑電阻(型號—PT100)的溫度信號,用PLC的特殊功能模塊—熱電阻模塊采集。 防溢、防靜電等開關量信號用PLC的DI模塊采集。

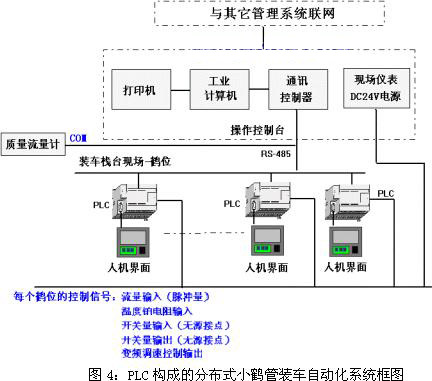

2.2可編程控制器在分布式小鶴管裝車自動化系統中的應用 對于分布式小鶴管裝車自動化系統,操作人員可以在裝車工作現場進行所有裝車操作和監視裝車情況。在每個鶴位都設置一臺定量裝車控制設備,執行該鶴位的定量裝車控制任務。這種系統便于實現系統操作功能分散,管理和監視又集中的思想。 在每個鶴位設置的定量裝車控制設備,一般采用成型儀表——定量裝車控制儀。國內、外生產的廠家眾多,但價格都比較昂貴。近年來,丹東通博測控有限公司采用了箱體式PLC加操作員界面,組成定量裝車控制器,完成現場裝車體積流量或質量流量、管路溫度檢測、液位防溢出開關、靜電接地檢測開關、閥門開關狀態等的檢測,完成定量裝車控制、安全聯鎖等所有控制功能。系統框圖見圖4。

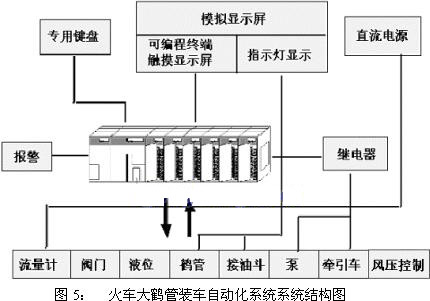

現場每個鶴位流量計的流量系數、定量裝車值、密度、體積流量的補償系數、裝車介質膨脹系數等參與計算的參數,通過操作員界面輸入PLC的內部單元中。每臺PLC通過通信電纜線與操作室中的計算機相連,實現集中管理,還可以通過聯機方式方便地將參數設置輸入每臺PLC。每臺PLC控制裝車閥門和計算管路流量的方法和集中式控制系統中PLC的控制思想基本一樣。 2.3可編程控制器在火車大鶴管裝車自動化系統中的應用 火車大鶴管裝車自動化系統要比前兩種的控制系統復雜一些, PLC除了完成定量裝車程序控制等和小鶴管系統控制功能相同部分之外,PLC還要完成對大鶴管位置的左、右移位、上升、停止、下降的控制和位置檢測,接油斗的提起、放下控制和位置檢測。多至3個油品選擇閥的控制與檢測。火車油罐槽車牽引車的前進、停止、后退控制。液壓泵的開、關控制等。 在大火車大鶴管裝車自動化系統中,操作室一般都設在棧橋上,為保證系統在含有油汽的環境中正常、安全地運行,操作室內的儀表操作臺采用正壓防爆儀表操作臺,操作臺內正壓通風的氣動衡壓控制部分也是由系統的PLC進行監控,使其能按照防爆規范,保證儀表操作臺內的氣壓值,將其保持在指定范圍內。系統結構如圖5所示:

3.結束語 儲運裝車現場實踐證明,PLC應用在幾種儲運裝車自動控制系統中,都表現了穩定性高、可靠性強的特點。和操作員界面一起組成的發油定量控制部分,更是充分體現了PLC的優良性能價格比、可靠、配置靈活、組態方便等優點,滿足了現代儲運自動化向網絡化、信息化、智能化的過度要求。取得了良好的、濟效益和社會效益,具有良好的市場發展前景。 |

提交

淺析智能閥門定位器在化工裝置的應用

天星組態軟件在高溫爐自動控制系統中的應用

天星組態軟件在冶金鍛燒自動化方面的應用

天星組態軟件如何完美應用于熱力處理行業

農藥化工企業數據挖掘系統的開發與應用

投訴建議

投訴建議