降低大鶴管自動計量裝車系統設備故障率

大鶴管自動計量裝車系統投入使用后,公司汽油年出廠能力達到200萬噸,柴油年出廠能力將達到200萬噸。儲運廠的大鶴管自動裝車系統采用可編程控制器(簡稱PLC),既能采集控制開關量,又能采集控制模擬量、數字量,同時實現邏輯運算、過程控制、聯鎖保護、定時、計數、算術運算等功能,具有調試維護方便、穩定性高、抗干擾能力強及可靠性高等優點。而且還大大減少了操作人員和維護人員的工作量,實現了油品儲運向自動化、網絡化、信息化、智能化過渡的要求。所以確保設備長周期,安全平穩的運行是此次開展攻關任務的當務之急。

1 大鶴管裝車系統現狀調查

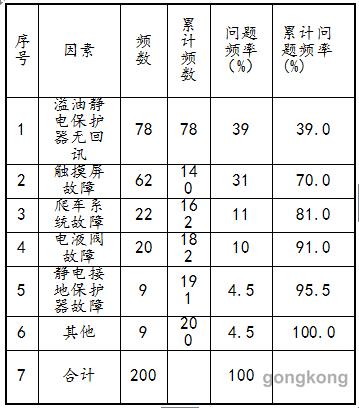

通過收集全年儀表交接班和工作票記錄,從篩選出來火車工段的所有儀表控制系統的200次故障中,進行歸類統計,從裝車付油聯鎖、鶴管運動聯鎖、油品選擇閥聯鎖、收油斗運動聯鎖、爬車啟動聯鎖五個聯鎖條件中歸納故障原因。根據故障原因的類型,列出主要故障原因統計如下表:

表一 主要故障原因統計表

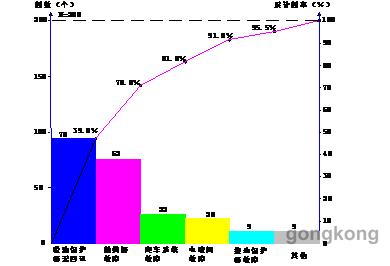

根據大鶴管控制系統主要故障原因統計表,繪制出裝車系統主要故障原因排列圖一如下:

圖一 主要故障原因排列圖

從排列圖可以看出,主要故障原因是“溢油保護器無回訊”和“觸摸屏故障”。

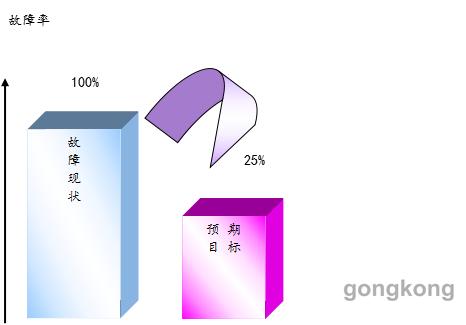

2 確定攻關目標值

2.1 目標值:根據大鶴管裝車計量系統的故障次數統計,故障次數為200次,根據具體情況確定降低故障此時為50次,降低故障率為25%。

2.2 目標值可行性分析

(1)攻關小組成員具有大專以上學歷的占77%,具有很好的專業知識;從事本職工作10年以上的占89%,具有很強的業務水平。

(2)此次活動,分廠非常重視,各有關處室也在資金及技術上給予大力的支持和技術上的幫助。

為此:攻關小組成員認為,將大鶴管裝車計量控制系統的故障由活動前的200次降低為50次的目標是可行的。

圖二 控制系統降低故障率圖

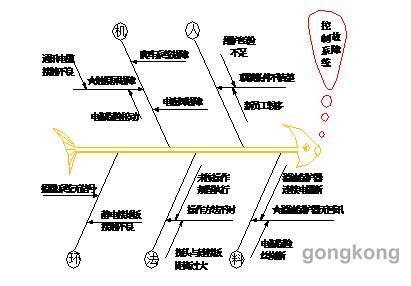

3 設備故障原因分析

應用因果圖分析:2015年1月,攻關小組全體成員,針對大鶴管裝車控制系統的故障問題進行了討論。小組成員結合表一控制系統主要故障原因構成,應用因果圖分析,見圖三。

圖三 控制系統故障的因果分析圖

根據圖三分析的末梢原因共12項,運用到儀表維護中,進行現場觀察、檢查和試驗,得出有些故障原因在平時維護中即時可解決,這些原因并不是主因,下面對末端因素逐條進行確認,找出“大鶴管控制系統故障”的主要原因。

4確定主要原因

攻關小組成員通過對圖三收集的資料在小組會議上進行了分析,并確認了控制系統故障率的5項末端因素是影響控制系統故障率較高的主要因素。現將分析過程敘述如下:

(1)維護經驗不足,新員工較多

小組成員提出,由于儀表維護人員流動頻繁,使得各崗位人員不斷進行調整,雖然這些人員都經過培訓并考試合格后頂崗操作,但由于這些工人頂崗操作時間短,維護經驗不足,在實際儀表維護過程中,經常出現裝車付油聯鎖、鶴管運動聯鎖、油品選擇閥聯鎖、收油斗運動聯鎖、爬車啟動聯鎖五個聯鎖條件不清楚,導致大鶴管火車裝車系統故障率增加。

(2)爬車系統故障

爬車動作時必須滿足鶴管上限位,油斗下限位,鶴管無動作,油斗無動作。如果沒有工作回訊,15秒后復位按鍵。前進后退過程中遇到限位停止動作。后退時可自動走停爬車系統的故障,多數都是由于回訊不到位引起的。

(3)電液閥故障

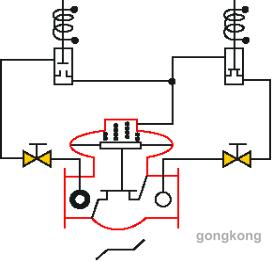

首先介紹一下電液閥的原理,電液閥工作原理示意圖如下:

入口電磁閥(常開) 出口電磁閥(常閉)

圖四 電液閥的原理圖

電液閥是由主閥和兩個電磁閥組成。主閥響應速度控制裝置是兩個小球閥,安裝于每個電磁閥和相應的入口閥或出口閥之間。調整這些控制裝置(小球閥)以控制流入和流出膜片上方介質的流量,以達到主閥開/關速度能基于使用介質的粘度及壓力調整的目的。經組員統計,電液閥故障多數是由于入口或出口電磁閥不帶電引起的。

(4)通訊電纜接觸不良,電源保險松動

在小組分析會上,工程師提出,觸摸屏故障現象有兩個,其一,系統啟動后,PT觸屏不能進行控制或輸入、輸出,域顯示為“#####”,原因是觸摸屏與plc之間的通訊有問題,電纜接觸不良。其二,系統啟動后PT觸屏不亮,經盧燕現場處理分析,觸屏24VDC電源沒有供上,電源保險松動。

(5)溢油保護器連接電纜斷,電源保險絲燒斷

小組成員班長提出,大鶴管裝車的溢油探頭的螺旋線在火車撞車時容易被掛到附近的附件上被拉斷,進入冬季氣溫較低,螺旋線護套較硬也容易抻壞,有時出現短路,電源保險被燒壞。

(6)未按操作規程執行,探頭與連接板距離過大

小組成員技師提出,個別值班人員在處理儀表故障時未按操作規程執行,鶴管的上、下限位開關及收油斗的上、下限位開關調整的距離過大,檢測不到信號。

(7)靜電接地板接觸不良

技術組長提出通過傳感型靜電接地夾,可以自動檢測整個靜電接地回路的電阻值。如果電阻超過規定值后自動發出聲音和燈光報警,并能同時向第三方系統提供相應的信號。例如:與微機發油系統相連,當接地不良時,微機發油系統根據信號做出關閥、關泵等動作,直至靜電接地有效連接。

(8)攝像系統無信號

攝像系統由攝像頭和監視器兩部分構成,攝像頭安裝在現場,監視器安裝在防爆操作臺內,每個鶴位安裝1臺,監視點為大鶴管下方火車罐車與下一節火車罐車連接處,其功能是在控制室內可監視到爬車后退時的移動位置,便于操作人員對爬車移動時的控制操作。有小組成員提出攝像系統經常無信號。

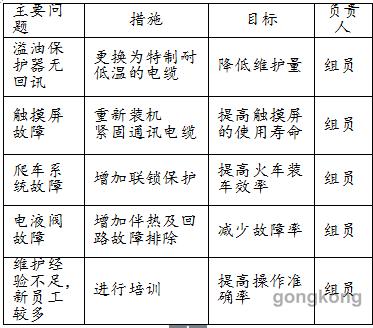

5 制定對策表

主要問題措施目標負責人

溢油保護器無回訊更換為特制耐低溫的電纜降低維護量組員

觸摸屏故障重新裝機 緊固通訊電纜提高觸摸屏的使用壽命組員

爬車系統故障增加聯鎖保護提高火車裝車效率組員

電液閥故障增加伴熱及回路故障排除減少故障率組員

維護經驗不足,新員工較多進行培訓提高操作準確率組員

表二 對策表

6 實施對策

(1)解決溢油保護器無回訊問題,降低維護量

對于火車裝油棧橋來講系統的安全性和可靠性是最重要的問題之一,必須得到有效保證。本系統采取如下措施保證系統的可靠性,位置傳感器選擇德國圖爾克產品;電源、中間繼電器、操作開關等都選擇進口名牌產品,系統現場安裝的儀表設備及控制室安裝的儀表設備全部為本安或達到1區防爆標準。

現場溢油保護器更換為經過在寒冷地區運行的產品,低溫指標-40℃, 各電纜接頭、各設備安裝均考慮低溫凍害問題,防止變形或凍裂。提高了在低溫環境下運行穩定性問題。

(2)降低觸摸屏故障,提高觸摸屏的使用壽命

觸摸屏安裝在正壓防爆臺上,每個鶴位配置1臺,其功能是供現場操作人員錄入裝車數據、裝車全過程的數據動態顯示、同時顯示控制系統各執行設備的工作狀態,如鶴管、爬車、閥門系統等各執行機構的狀態和位置信號,以及帶控制點的工藝流程裝車過程畫面,狀態監測及報警畫面等。

班長對操作臺斷電,打開控制臺門,緊固觸摸屏與plc之間的通訊電纜插頭,檢查PT觸屏與PLC連接的DP線及DP頭上的選擇開關是否為ON或OFF狀態。(兩頭的PLC的DP頭選擇ON中間的PLC的DP頭選擇OFF)

(3)降低爬車系統故障,提高火車裝車效率

系統設有操作控制聯鎖保護功能:

a.爬車動作過程中鶴管動作操作無效聯鎖保護功能;

b.鶴管上升和下降動作過程中爬車動作操作無效聯鎖保護功能。

c.鶴管上升和下降動作過程中收油斗動作操作無效聯鎖保護功能。

d.收油斗升降動作過程中鶴管動作操作無效聯鎖保護功能。

e.裝車過程中爬車、鶴管動作操作無效聯鎖保護功能。

f.裝車過程中罐車靜電接地脫落或接觸不良時報警并延時停止裝車的聯鎖保護功能。

g.裝車過程中檢測到有溢油信號報警并立即停止裝車的聯鎖保護功能。

h.爬車移動超行程報警并停止爬車移動的聯鎖保護功能。

i.裝車過程中超量報警并關斷緊急切斷閥的聯鎖保護功能。

j.裝車時管道中油品無流速報警并切斷閥門的聯鎖保護功能。

k.裝車時管道中油品超速報警并對流速進行調節控制。

l.裝車結束后如靜電接地夾子不從車體摘下時爬車不能前進,防止車體移動損壞設備。

m.裝車結束后系統自動提示操作人員進行爬車后退,避免出現生產事故。

(4)減少電液閥故障,保證裝車安全

電液閥在系統中是流量控制閥門,通過控制系統的控制,可實現多級開啟和關閉,在本控制系統中電液閥的開啟分多次開啟后達到最大裝車流量,關閉時進行多次關閉,實現裝車結束時采用小流量控制結束裝車,這樣既可提高定量裝車控制精度又避免閥門突然關斷產生水擊,保證生產安全。

針對電液閥的重要性,小組成員工程師負責向哈爾濱天源石化工程有限責任公司進行了咨詢,準備對電液閥進行保溫,防止動作不靈活,經確認完全可行。此建議得到了車間采納,并于2014年9月6日開始施工,由班組技師具體負責。保溫后,液動閥的故障率明顯降低。

(5)維護經驗不足,新員工較多

加大對員工的培訓,重點培訓電源系統,操作正壓防爆臺上的電源開關,給控制系統供電;將手動/自動轉換開關打到自動位置;通過觸摸屏上的觸摸組態按鍵來設定裝車數量和每個罐車的裝油量;然后通過操作觸摸屏上的“液壓站起動”觸摸開關啟動液壓站,觸摸屏上液壓站工作指示狀態變成綠色,證明液壓站已經起動;操作觸摸屏上的“爬車前進”按鍵,起動爬車將空罐車向大鶴管棧橋下拖動,當罐車被拖動到大鶴管下方后停止爬車移動,完成罐車在棧橋下的粗對位;待罐車停止后操作“爬車后退”按鍵,通過閉路監視將爬車移回到罐車的后方,作好重車拖動的準備;操作人員將靜電接地保護器上的接地夾子夾在罐車上,在觸摸屏上看到靜電接地回訊指示燈變成綠色后,證明靜電接地保護器與罐車可靠連接;操作觸摸屏“鶴管移動”按鍵控制大鶴管移動,保證大鶴管處在火車罐車罐口的中心,完成鶴管與罐車的準確對位;對位后,通過操作

“收油斗”觸摸開關提起收油斗,操作“鶴管下降”觸摸開關控制鶴管下降;當鶴管下降到位后,其位置開關動作發出信號,可編程序控制器接到信號后自動開啟閥門作好開始裝車準備,電話通知油泵房操作人員開始起泵,當裝車計量值欲達到裝車設定量時,控制器發出關閥信號多次關斷閥門結束裝車。閥門關斷后,控制器自動將大鶴管提起,落下收油斗完成一個裝車循環。

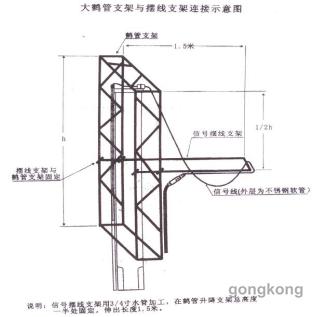

6、更換溢油探頭電纜,增加耐低溫撓性管

針對大鶴管溢油探頭電纜在冬季由于低溫變硬易掛斷故障,工程師想出辦法通過和電纜生產廠家溝通聯系,電纜生產廠給我們特制耐低溫電纜(大慶地區冬季零下-30℃),我們又聯系武漢中光溢油探頭廠家給定做耐低溫撓性不銹鋼連接管和耐低溫電纜配套使用,改造了12套溢油探頭,投用后效果好。徹底解決了冬季由于低溫電纜變硬易掛斷故障。下圖是溢油探頭安裝支架及改造后效果圖。

圖五 溢油探頭安裝支架及螺旋線改造效果圖

圖六 改造前溢油探頭螺旋線

圖七 改造后安裝支架及溢油探頭螺旋線

7 效果檢查目標值完成情況

(1)效果檢查

以上五條合理化建議全部采納后,在鞏固期的1、2、3三個月,大鶴管裝車控制系統的故障率由原來的100%(200次)下降到活動后的25%(50次),下降了75%,達到了預期的效果。

(2)經濟效益和社會效益

此項成果實施后,在活動后的1、2、3三個月內大鶴管裝車控制系統的故障率明顯降低,給企業帶來了可觀的經濟效益。

經濟效益計算:

2014年11月,由于火車場1#線西觸摸屏故障,使此線火車停裝12小時,嚴重影響了成品油的銷售,使得高庫存現象更為明顯,影響了上游生產裝置的正常生產。一列車按20節槽車計算,每節槽車裝50噸成品油,每噸油按0.8萬元計算,得:

20節×50噸×0.8萬元=800萬元

從計算結果可以看出,一次系統故障,將影響我公司800萬元的銷售收入,如果出現200次儀表故障,將嚴重影響我公司全年的經濟效益。

8 鞏固措施

(1)完善檢維修操作規程,標準化操作步驟。

(2)對觸摸屏程序進行備份,以防觸摸屏故障時,隨時恢復用戶程序,同時對備用的觸摸屏進行系統程序及用戶程序安裝,打到即插即用。

(3)將盤內PLC的邏輯接地進行加固,保證PLC得到良好的接地,減少PLC的故障率。

(4)工人本崗位學習時間短,操作經驗不足,車間組織進行專業和操作培訓,針對大鶴管控制系統,主要培訓大鶴管控制方案、儀表原理及故障處理等知識,提高員工的崗位技能和操作經驗,定期考試,此項措施納入車間的經濟考核細則中,并嚴格執行。

(5)光纖傳感器液位監視儀做好一定的儲備。

9 結束語

通過本次攻關活動,大鶴管計量裝車控制系統的故障率明顯降低,達到了預期的目標,在現有的基礎上,我們還需進一步降低大鶴管控制系統的故障率,專業廠已報技改準備把原PLC控制系統更換為DCS集散控制系統。進一步提高大鶴管裝車控制系統的自動化水平,使調試維護更方便、穩定性更高、抗干擾能力更強及可靠性更高等。最重要的是能確保設備長周期,安全平穩的運行。

聯系人:楊利豐;聯系電話:18645975231; 郵箱: ylf6869162@126.com <mailto:ylf6869162@126.com>

提交

新大陸自動識別精彩亮相2024華南國際工業博覽會

派拓網絡被Forrester評為XDR領域領導者

智能工控,存儲強基 | 海康威視帶來精彩主題演講

展會|Lubeworks路博流體供料系統精彩亮相AMTS展會

中國聯通首個量子通信產品“量子密信”亮相!

投訴建議

投訴建議