Danfoss同步控制卡的粗紗機設計

: 傳統粗紗機的傳動比較復雜,如何在保證產品質量的前提下,使機器更可靠,機構更簡單,操作更方便,效率更高,是粗紗機的主要研究課題。從90年代開始,隨著計算機技術、變頻技術、PLC技術在紡織機械上的不斷應用,國內外廠商對粗紗機的傳動進行了大膽嘗試,經過大量的實際應用,不僅突破了粗紗機傳統的傳動模式,而且使粗紗機的技術性能指標有了較大幅度的提升,機電一體化程度高,較好地體現了技術進步。本文突破傳統粗紗機的控制方法,采用較為先進的變頻技術來實現粗紗工序。

2 粗紗工藝:

粗紗工序是紡制細紗前的準備工序,主要包括以下四個主要工序:

1.牽伸(羅拉):進行5~12倍的牽伸,分擔細紗機的牽伸比。

2.加捻(錠翼):給牽伸后的須條加上適當捻度,使紗具有一定的強度。

3.卷繞(筒管):將加捻后的粗紗卷繞在筒管上,便于貯存、搬運。

4.成形(龍筋):卷繞成兩端成錐形的粗紗,便于細紗機的退繞喂入。

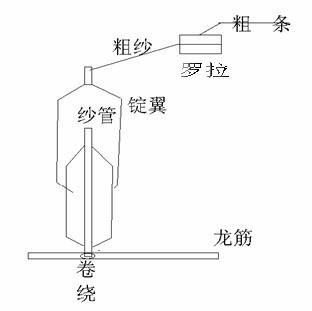

圖1-1粗紗工藝圖

上圖所示,羅拉在轉到的時候就可進行,紗條進過羅拉的兩個轉到橡膠的縫隙中出來,便將紗條進行了一定程度的拉伸,出來的粗紗進過錠翼的中空管繞到紗體上,錠翼和羅拉的旋轉速度比便決定了粗紗的捻度。紗管被固定到卷繞機構上,卷繞和錠翼同向旋轉,但卷繞的速度大于錠翼的速度,它們的相對速度乘以紗體半徑應恰好等于羅拉的出線速度。

在進行卷繞的同時,龍筋在體的長度范圍內勻速的上下移動,但每一層的移動距離比上一層都有一個固定的縮進量,這樣便可在紗體的兩端形成一個平滑的成型角。

在粗紗工藝中,四部件的配合顯得尤為重要,這種配合反映到電機上就是轉速的同步比例關系,并且這種比例關系隨著紡紗層數的改變而改變。如果任何一個部件出現問題,將會影響整個的紡紗工作,因此對電氣設備的穩定性和同步控制的精度有相當高的要求。

3粗紗機控制系統

3.1粗紗機控制系統簡介

根據紡紗工藝的要求,粗紗機將棉條經羅拉牽伸后,由前羅拉出紗,進行加捻,然后按照卷裝成形的要求,將紗卷繞在筒管上,由于前羅拉出紗速度是恒定的,而卷繞速度是隨著卷繞直徑的增大按反比例降速,因此傳統的粗紗機采用機械式錐輪變速機構,皮帶在上、下錐輪上移動,達到改變卷繞和升降速度,完成粗紗卷繞成形。此方式由于靈活性差,機械結構復雜逐漸被淘汰。

由于計算機,變頻等技術的發展,在粗紗控制方面出現多種方案,現多數采用4臺變頻器驅動方案,即4臺變頻器分別控制羅拉、錠翼、卷繞、升降4個部件的速度。此方式機械結構簡單,操作方便,效率高,靈活性好。

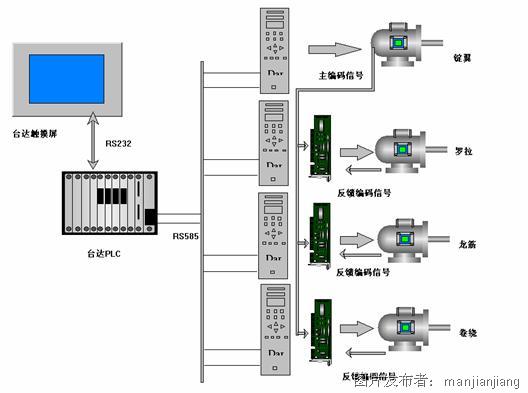

本系統在四電機傳動粗紗機的控制系統中,采用臺達PLC作為控制器, 進行粗紗機工藝數學模型的計算、速度和張力校正控制。四臺Danfoss變頻器(3臺配帶同步控制卡)分別控制羅拉電機、錠翼電機、卷繞電機及龍筋電機,以實現粗紗機的牽伸、加捻、卷繞成形等工藝要求。同時配觸摸屏來進行操作和系統監控。

圖2控制系統組成圖

圖2控制系統組成圖

由圖2所示PLC作為主控制器,實時的向四臺變頻器發送通信參數。其中錠翼電機作為主電機(變頻器內無同步控制卡),其余電機作為從電機跟隨主電機轉動。具體比例因子是由控制器根據工藝參數和當時層數進行計算而得出,其中控制器只向主變頻器發送頻率值,而向其余三臺從變頻器發送同步比例因子。三臺從變頻器內部的同步控制卡會根據主電機編碼器的給定信號和相關的比例因子控制從電機的運行。

3.2 Danfoss同步控制卡在粗紗工序的應用

本粗紗工序控制系統就采用帶有同步功能的FC302變頻器,只需在變頻器中加一個同步運動卡就能實現同步功能,以在多軸同步控制運行方式下獲得同步系統極高的穩態精度和較高的動態精度。本控制系統以錠翼電機為主軸,三臺帶有同步卡的變頻器實時跟蹤主軸運動,通過plc內部建立的數學模型通過通信向變頻器發出指令,以滿足粗紗工藝的要求。

在本系統中安裝在錠翼電機的編碼器作為給定信號連到其余三臺變頻器上的同步卡的編碼器輸入口,另外分別安裝在羅拉、卷繞、升降電機的三個編碼器各自作為反饋信號連到同步卡的編碼器反饋口上。同步卡的最大脈沖接收頻率為220kHz。使用增量型編碼器時,同步卡采用四分相脈沖計數法,因而具有很高的測量精度。

控制器向錠翼變頻器發出運行信號,主電機開始運行,此時與其連接的增量型編碼器產生脈沖信號。安裝到羅拉、龍筋、升降變頻的同步卡接收到給定的脈沖信號后,會根據PLC總線發送過來的同步比例因子確定轉速來驅動各自的電機運行,三臺電機后的編碼信號作為同步控制的反饋信號與給定編碼信號進行比較從而構成速度閉環回路。PLC 通過高速脈沖口對龍筋電機后的編碼器進行計數,達到一定的值時會改變龍筋電機的轉向,從而控制龍筋的上下運動。

本項目中采用的是同步卡的主從位置同步控制方式。在給定信號不變的情況下,同步卡是根據主、從同步因子來確定電機轉速的,因此只需將固定一個因子,而改變另一個因子即可改變電機轉速。在本系統中將主同步因子syncfactm.設為10000,從同步因子syncfacts鏈接到用戶參數1901中。通過PLC控制器內部數學函數的運算可以計算出各個從電機相對于主電機的轉速比,然后根據Danfoss FC協議將從同步因子發送到變頻器1901參數中。這樣就可以隨時的改變各個電機的轉速以達到粗紗工藝的要求。

下面是通過串口調試助手得到的通訊代碼:

02 0E 02 27 6D 00 00 00 00 21 7B 00 00 00 00 1F

其中02為頭碼,0E為通訊碼長度,02為設備地址,276D表示寫參數1901, 00 00為索引,00 00 21 7B表示參數值為8571,00 00 00 00為過程字,1F為校驗字節。

以上是Danfoss變頻的FC協議指令代碼,在通訊前應使控制器內部的通訊參數和變頻內部設置成一致,否則變頻器無法接收通訊指令。具體通訊格式請參考變頻器的設計指南。

三 系統調試的注意事項

實際調試中可能會碰到一些問題,下面列舉一些較為常見的問題并給以解答。

1 從電機出現飛車現象

出現飛車現象多出現在配帶同步卡的變頻器所驅動的電機,這是由于電機轉向和編碼器的相序不對應所造成的。首先手動運行變頻器保證頻率給定為正數時電機正轉,然后運行主電機,若若其余從電機出現飛車現象或劇烈抖動,找對應電機的變頻器,交換X55從編碼器的AB相序即可。

2 從電機轉向與工藝要求相反

只需交換X56主編碼器的AB相序即可

3 從電機運行不穩并報0.err8錯誤

可能與PID參數設置有關,若通過合理配置PID參數并增大“最大容忍位置誤差”(32-67)后沒有多大效果,此時很可能編碼器固定不牢造成。

4設備停止時從電機出現左右抖動現象

1) 變頻器中基本設置參數設置錯誤導致,請認真核對電機銘牌參數與變頻內部的電機參數是否一致。

2) PID參數設定不合理,請重新整定PID參數。

3) “32-81最短加減速時間”設置太小造成,此時應適當增加該參數,使控制系統不必過于靈敏。

四 結束語

采用danfoss同步控制卡的粗紗機控制系統具有良好的穩定性和較高的控制精度。此系統使主機速度提升了35%,噪音大大降低,粗紗斷頭減少,從而提高了產品的質量和生產效率,改善了工序水平,得到了客戶的一致好評。

在棉紡工藝過程中,粗紗機的主要功能是對棉條進行一定的牽伸,以使棉條達到一定的牽伸倍數并制成一定的卷繞形式,便于儲存和搬運,適應細紗機的喂入。粗紗機是通過羅拉的牽伸、錠翼的旋轉、筒管的卷繞和龍筋的升降來達到這一目的的。

提交

Danfoss變頻器的斷電借能運行功能在紡織行業的應用

Danfoss變頻器在切紙機的應用

丹佛斯虛擬主軸功能在曲軸數控機床的應用

投訴建議

投訴建議