PCC在城市污水處理中的應用

0 引言

隨著計算機和通信技術的發展和自動化水平的不斷提高,越來越多的工廠采用分布式控制,集中信息管理的控制模式。對污水處理廠運用集散控制系統模型可以最大限度提高污水處理廠運行可靠性,提高出水水質,降低能耗和工人勞動強度,達到提高經濟效益的目的。可編程計算機控制器(Programmable Computer Controller,簡稱PCC)以其高可靠性、編程方便、耐惡劣環境、功能強大等特性已成為工業控制領域中增長速度最迅猛的工業控制設備,它能很好地解決工業控制領域普遍關心的可靠、安全、靈活、方便、經濟等問題[5]。本文以蘭州某縣的污水處理為例,介紹了基于貝加萊PCC和以太網的污水處理自動控制系統的實現。PCC通過以太網與現場被控制設備建立通信,從而實現數據采集和對現場設備的自動控制。

1 污水處理流程

該污水處理廠日處理污水量為5.0萬m3/d,出水標準要求實現國家《城鎮污水處理廠污染物排放標準》一級B標準,對污水進行三個階段的處理。一級處理,主要去除污水中呈懸浮狀態的固體污染物質,經過一級處理的污水,BOD一般可去除30%左右,達不到排放標準。一級處理屬于二級處理的預處理。二級處理,主要去除污水中呈膠體和溶解狀態的有機污染物質(BOD,COD物質),去除率可達90%以上,使有機污染物達到排放標準[1]。三級處理,進一步處理難降解的有機物、氮和磷等能夠導致水體富營養化的可溶性無機物等。處理工藝采用CASS池工藝生化處理,尾水達標后排入黃河。污泥處理采用機械濃縮脫水處置工藝泥餅外運衛生填埋,污水處理流程如圖1所示。

圖1 污水處理流程圖

Fig.1 Flowchart of Sewage Treatment

2 系統控制方案

2.1 系統工藝分析

在沉淀池單元,利用超聲波液位變送器、提升泵和PCC構成了一個控制回路。液位變送器將液位變化轉化成信號傳送給PCC,然后PCC根據信號做出相應的反饋給變頻器,通過PID控制電磁閥來調整泵電機的頻率和啟停臺數,以此控制沉淀池單元的水量。

CASS池單元是整個處理工藝的核心單元。本系統在傳統CASS池的前端增加了一個生物選擇區(缺氧運行),采用雙池進水,循環周期采用6小時,CASS池每日按4個周期運行,時段分配為:進水/曝氣/回流4.0小時;靜止沉淀1.0小時;潷水閑置(排泥) 1.0小時。

PCC通過CASS池中的PH值、氧化還原電位、溶解氧、混合液懸浮固體濃度以及電導率值等參數的變化,做出相應的反饋信號傳送給泵、變頻器和電動閥,變頻器通過PID方式控制鼓風機組,保持管內壓力恒定。通過泵、鼓風機的啟停和調整電動閥的開度來實現CASS池污水處理工藝的自動控制,使其達到最佳處理狀態。

2.2 污水處理控制方案

根據污水廠的分布情況,共設有三個PCC現場控制站,分別設置在三個位置。

(1)粗格柵及污水提升泵房控制室,實現對所有現場在線儀表的數據采集,負責粗格柵及污水提升泵房、細格柵及沉砂池、配水井、進廠水水質的設備控制及數據采集。

(2)變配電室控制室,負責鼓風機房、CASS反應池、接觸池、加氯間、出廠水水質的設備控制及數據采集。;

(3)污泥脫水機房控制室,負責貯泥池、污泥脫水機房、沖洗水池的設備控制及數據采集。

其中變配電室現場控制站還包括四個遠程站,分別設置在CASS反應池潷水器附近。在工藝流程各個環節中設置了完整的全過程檢測儀表,如流量、液位、壓力、PH、溶氧儀等檢測儀表,確保對工藝全過程運行狀態、水量、水質的監控,滿足各環節的自動控制需要[2]。

自動控制系統采用開放的分布式控制系統,整個污水廠自控系統由中央控制室操作員站、現場PCC控制站和現場儀表組成。中央控制室操作員站和現場PCC控制站之間通過工業以太網聯接,數據和參數可以在PCC與中央控制室管理站之間相互傳送[3];PCC控制站和現場儀表之間通過現場總線和4~20mA進行數據傳輸;電機控制中心MCC控制站通過PCC控制站的輸入輸出模塊和PCC進行數據傳輸,系統控制結構圖如圖2所示。

圖2 系統網絡圖

Fig.2 Structure of System Network

在PCC現場控制站上,配置了帶TCP/IP接口的通訊模塊,以便和中央控制站通訊。另外還提供可編程的串口,以便與第三方智能串口設備進行通訊。PCC現場控制站將監視和控制污水處理的整個生產過程,并通過通訊網絡與監控計算機及其它現場控制設備進行通訊。中控室能夠觀察到一些重要的運行狀態和工藝參數,對現場設備進行操作及控制參數的設置和修改。考慮到方便、安全調試和運行以及緊急情況,整個系統主要機械設備的控制采用就地手動控制、自動控制、中央控制站遙控的三層控制模式;其它設備采用現場控制、中央控制的兩層控制模式。

2.3 硬件設計

上位機硬件系統配置監控計算機為兩臺研華工控機P4,其性能穩定,可靠,性價比高。因為該廠以前使用西門子產品,擁有SIMATIC WINCC 6.0軟件,因此為了減少不必要的成本,采取OPC技術來負責PCC和WINCC軟件的數據通訊,主要實現對污水處理各工藝參數的檢測與控制。

下位機系統采用三臺貝加萊X20高性能X20CP1485控制器,自帶以太網,和RS232或CAN通訊接口,其處理頻率達到Celeron 400MHz,達到400US任務執行時間。通過編制控制程序,對現場控制站I/O模塊進行數據采集和分析、運算并相應輸出結果。自帶以太網接口實現與監控中心數據通訊,采用容易擴展X20 I/O單元,采集遠程設備數據信號。結構緊湊,功能齊全,性價比高,安裝方便[4]。

根據上述控制內容和工藝要求,控制系統要完成對系統參數的檢測、控制、報警和自動生成報表等功能。因為本監控系統采集和控制點數非常多,為了實現系統正常、穩定、安全、高效的運行,系統以工業以太網鏈接為主干網;局部采用RS 485主從式鏈路的局域網形式。上位機通過100M Ethernet,采用TCP/IP協議與上位機進行信息傳輸。 通過上位機與主控單元實現對工業現場的實時監視和控制,實踐表明,系統由很好的運行結果。

2.4 軟件設計

貝加萊的PCC控制器采用分時多任務操作系統,可將控制要求分成多個任務并且在一個掃描周期內同時執行。系統軟件使用Automaton Studio,它支持標準的C、Basic、梯形圖、指令表、順序結構圖等6種標準的開發語言,提供了強大的數據運算和處理能力。同時編程環境中包含豐富的函數庫及功能塊,大大減輕了開發人員的工作量。本系統使用高級語言C進行編程,其運算時間快,而且容易實現模塊化編程。加上PCC的分時多任務系統,可以使控制更加快速和精確,以達到更好的控制目標。

Automation Studio對所有自動化系統完成集成和配置任務并且能準確地識別硬件組件,提供直觀精確的診斷功能,遠程診斷功能、開放式接口。它的硬件和軟件都是模塊化的,可以根據控制需要組合成污水處理的專用控制系統,并具有靈活自由的聯網和擴展能力。所有的模塊(包括液位控制模塊、溫度控制模塊等智能模塊)通過一個系統總線進行連接通訊,中間沒有接口,并且還具有分時多任務操作系統,可以設定程序循環周期。例如該系統就針對不同的控制要求采用了三種不同的循環時間,這樣系統控制就可以分時實現各自的控制目標,使CPU的利用率達到最高。Automation Studio是確保透明性的研發過程和機器高效運行的安全性保障。系統的程序流程如圖3所示。

圖3 系統程序流程圖

Fig.3 Flowchart of System Program

3 控制系統上位機設計

為了減少成本,上位機軟件采用使用已有的西門子公司的WinCC V6.0版本。WinCC專門為過程控制和現場監控開發的監控系統軟件。在組態時充分利用其強大的上下位全集成功能,節約了開發時間并增強了系統的透明訪問度。WinCC V6.0可以通過OPC技術與貝加萊PCC進行通訊。首先要設置好貝加萊OPC服務器相應的配置,接著在WinCC的變量管理器中添加OPC驅動程序,選擇好變量類型,然后就可以將已經存在的OPC變量添加到WinCC中[6]。這樣WinCC同時可以直接集成三個PCC站上的所有I/O點和程序中的變量,省去了程序上大量的數據交換,減輕了調度PCC的負荷。

操作員站的兩臺工控機作為冗余服務器,支持TCP/IP網絡協議。在組態服務器時,系統會要求將兩臺服務器<

提交

ACOPOS 6D-裝配生產新模式

高品質燙金燙出金字招牌

機器制造商:軟件視角的系統選擇策略

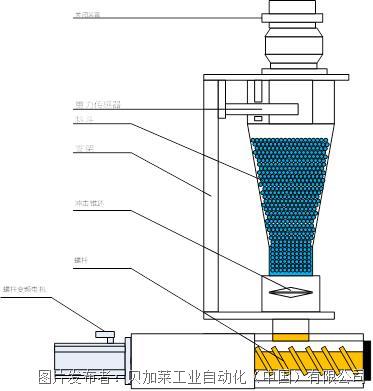

一個軟件,多種機型-稱重軟件整體規劃提升出機效率

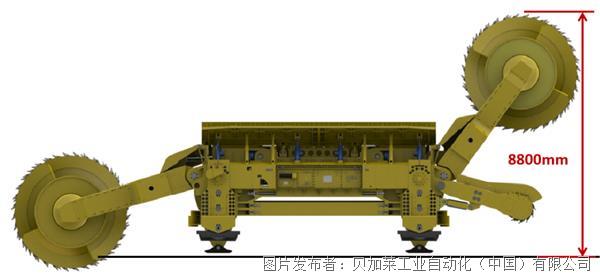

世界級的采煤裝備-來自貝加萊的支持

投訴建議

投訴建議