貝加萊PCC可編程計算機控制器在鍋爐自動控制中的應用

2007/12/26 16:02:00

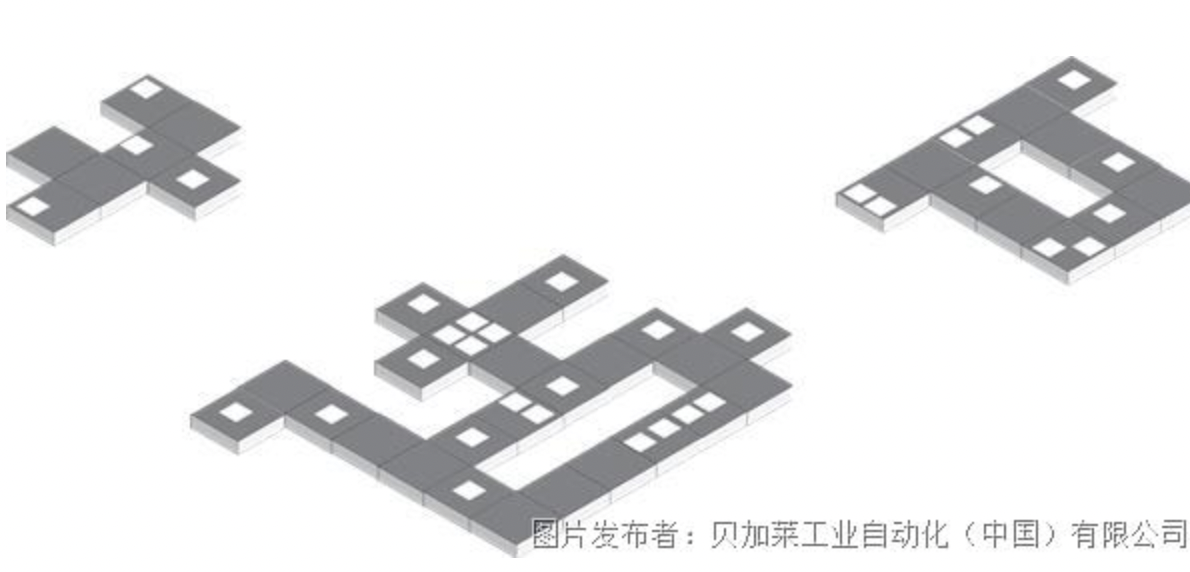

【摘 要】采用可編程計算機控制器對鍋爐生產實現自動控制,介紹了控制系統的原理及軟件構成。 1 概述 我廠鍋爐房有3臺鍋爐,系統采用PCC- 2005 控制裝置,它既有邏輯控制、計時、計數、分支程序、子程序等順序控制功能,又有數據處理,模擬量調節,操作顯示,聯網通信等功能的控制系統。本課題嘗試把系統硬件高可靠性與軟件功能的完善性相結合,使系統長期可靠運行成為可能。 2 系統結構及功能 系統采用IBMPCPAT 工業控制機和PCC- 2005 模塊,整個系統由上位管理和下位控制機構成,系統構成如圖1 所示。 用于鍋爐本體數據采集及燃燒控制的PCC - 2005IPO 模塊有: 模擬量輸入模塊3AI755.6 模擬量輸出模塊3AO775.6 熱電阻輸入模塊3AT350 熱電偶輸入模塊3AT652.6 接口模塊3IF060.6 應用程序模塊3ME963.90–1 電源模塊3PS792.9 智能控制模塊4C2200.01 - 110 LCD 顯示模塊4D1164.00 - 090。  圖1控制系統硬件結構圖

圖1控制系統硬件結構圖 圖2 鍋爐水位控制流程圖

圖2 鍋爐水位控制流程圖 圖3 控制軟件流程圖

圖3 控制軟件流程圖 圖4 程序結構框圖

圖4 程序結構框圖

圖1控制系統硬件結構圖

圖1控制系統硬件結構圖 圖2 鍋爐水位控制流程圖

圖2 鍋爐水位控制流程圖 圖3 控制軟件流程圖

圖3 控制軟件流程圖 圖4 程序結構框圖

圖4 程序結構框圖提交

查看更多評論

其他資訊

ACOPOS 6D-裝配生產新模式

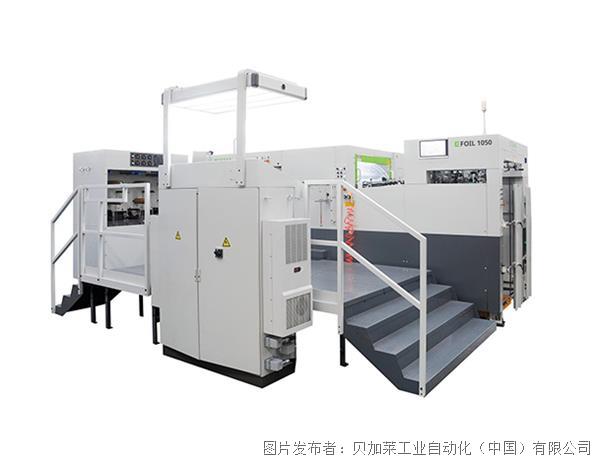

高品質燙金燙出金字招牌

機器制造商:軟件視角的系統選擇策略

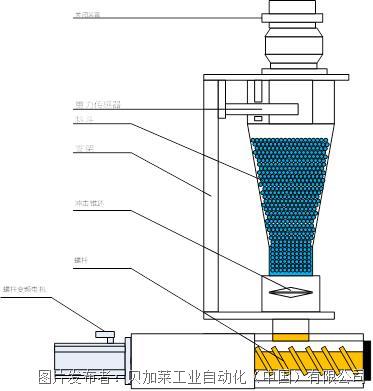

一個軟件,多種機型-稱重軟件整體規劃提升出機效率

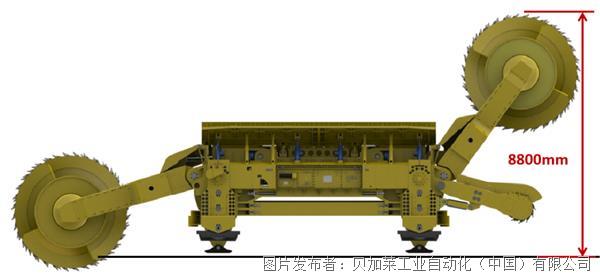

世界級的采煤裝備-來自貝加萊的支持

投訴建議

投訴建議